联系人: 黄经理

联系电话:13615038428

电话咨询请告知是在天美福官网上看到的,谢谢!

品牌:

TMAX型号:

TMAX-HJSC1000ZZ-40ZQ支付方式:

微信,支付宝,银行转账,信用卡证书:

CE欧盟认证发货时间:

3-7天一、 设备概述

1 .1设备功能

HJSC1000ZZ系列涂布机是我公司针对动力锂电池需要开发的新型高精度、可靠、稳定的双层挤出涂布机。设备特点:选用高精度挤出模头,模头采用高精度位移传感器和伺服闭环控制,选用高精度螺杆泵,介质输送精准定量;烘箱采用电加热/蒸汽加热、主动滚筒+上下吹气悬浮方式;涂布机采用欧姆龙PLC控制系统,可根据工艺要求实现精确控制;极性张力、恒张力放卷、恒张力涂布、烘干、锥度张力收卷数字化控制;系统参数集中控制,人机界面采用触摸屏方式,分级控制。工艺参数可锁定、存储、调用。

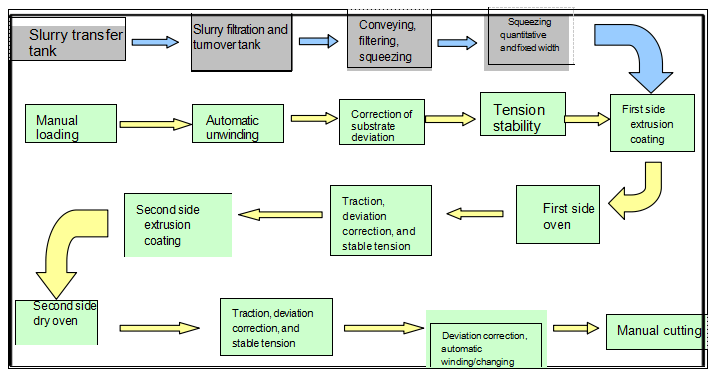

1.2 运行流程

1.3 总体参数

(1) 辊面宽度:1000mm

(2) 涂布宽度:Max.800mm

(3) 机械速度:Max.60m/min

(4) 涂布速度:Max.40m/min

(5) 收卷速度:5-15m/min(收卷无纠偏功能)

(6)运行方向:正向涂布、空带、反向收卷等

(7)电气装机功率:正极370kW,负极350kW(实际功率为装机功率的50-70%)

(8)设备尺寸:约L64×W6.0×H4.9m(不含总进出风道)

(9) 整体外观:RAL7035浅灰色,烤箱不锈钢本色,护栏为警示黄色

实际涂布速度取决于浆料系统、浆料参数、涂布参数、干燥条件、产品质量要求。设备上相关三相异步电机采用二级能效。

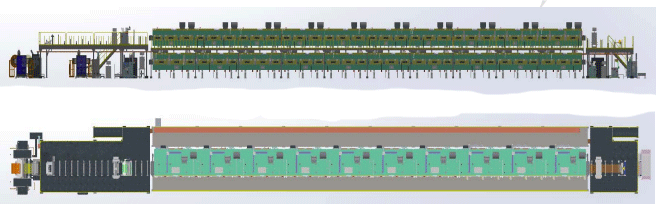

1.4 设备结构图(仅供参考)

图1 涂布机结构示意图(仅供参考,以实际机型为准)

2 . 设备组成

不。 | 单位名称 | 数量 | 笔记 |

1 | 自动放卷装置 | 1套 | 放卷直径Max.800mm,放卷采用转塔机构和充气夹钳;EPC修正 |

2 | 挤出涂覆装置 | 2套 | 配备高精度挤出模头,可在线翻转、清洗 |

3 | 40m双层蒸汽加热干燥系统 | 1套 | 40米烘箱(5m/节×上下8节),蒸汽加热,全直通滚筒烘箱,总长约41m |

4 | 牵引装置 | 2套 | 橡胶压辊、低摩擦气缸张力控制、EPC纠偏 |

5 | 自动绕线装置 | 1套 | 收卷直径Max.800mm;转塔机构,气涨轴收卷;EPC修正 |

6 |

走道系统 |

1套 | (1)立柱、框架采用碳钢材料; (2)楼梯踏板、平台板采用SUS201不锈钢花纹板,护栏涂碳钢漆-黄色; (3)A侧1个楼梯入口,B侧1个楼梯入口; (4)护栏焊接后用螺栓与平台固定 |

7 | 两侧炉爬升导辊系统 | 1套 | |

8 | 两侧放电电极板导辊系统 | 1套 | 包括1套行程校正及数个导轮 |

9 | 涂装及供料系统(包括搅拌筒、泵、过滤 阀等) | 2套 | 精密螺杆泵;100L单层浆桶,电机搅拌 |

10 | 电控系统 | 1套 | 欧姆龙PLC系统 |

1 1 | NMP浓度检测仪 | 8套 | 正极涂布机配置 |

12 | 边缘陶瓷涂层供料系统 | 2套 | 正极涂布机配置,按四层胶涂布设计 |

13 | 双机架式β-射线面密度检测仪(螺杆泵纵向闭环控制) | 1套 | 配置两组显示屏,分别安装在机头、机尾涂胶区,监控对侧密度 |

1 4 | CCD对位检测系统(品牌:OPT) |

2套 | 分别安装在第一、第二涂布机机头,配置8K高 |

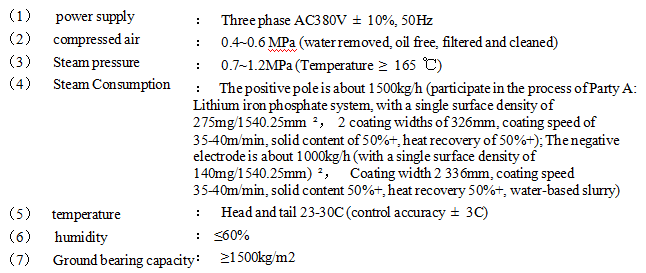

3 安装要求

4 设备适配参数

4.1 基材参数

项目 | 正极_ _ | 负极_ |

基材_ | 铝箔一张 | 铜箔 |

宽度(毫米) | 400 -800 | 400 -800 |

厚度(微米) | 6-20 (使用9um及 以上箔材验收) | 4-15(采用6μm及 以上箔材验收) |

外径(毫米) | 最大.80 0 | 最大.80 0 |

重量(公斤) | 最大。 1500 | 最大。 1500 |

4.2 浆料参数

项目 | 正极_ _ | 负极_ |

溶质_ | 磷酸铁锂 | 石墨_ |

溶剂_ | 纳米粒子 | D I-水_ |

固含量 | 50-8 5% | 45-60 % |

比例_ | 1 . 5-3.0 | 1 . 0-2.0 |

活页夹 | 聚偏氟乙烯 | 丁苯橡胶_ |

粘度(mPa.s,25℃) | 5,000-20,0 00 | 1、500-8000 _ _ |

温度(℃) | 20-2 8 | 20-2 8 |

4.3 涂层参数

项目 | 正极_ _ | 负极_ |

单面湿厚度(μm) | 80-280 | 60-200 |

单面干燥厚度(μm) | 50-150 | 50-150 |

单面干膜克重范围(g/ ㎡ ) | 80~220 | 50~150 |

涂布宽度(毫米) | 最大800 | 最大800 |

5 涂装工艺参数

5.1 间隙涂覆图

(1)如图1所示,如果A面和B面的涂层长度不同,则需要将涂层较长的一侧(A面)作为第一涂层。

(2)如果B面涂层的起始位置低于A面涂层的起始位置,则B面涂层的长度不能超过A面涂层的长度。

(3)A面和B面的涂装起始位置原则上应一致(见实施例1)。

5.2 间隙涂布精度

项目 | 马克_ | 标准(涂布速度≤30m/min) |

| A(尾随) | ≤1mm(与浆料性质有关) |

B(异常头部区域) | ≤5mm(与浆料性质有关) | |

C(尾部异常区) | ≤5mm(与浆料性质有关) | |

D(边缘效应区) | ≤5mm(与浆料性质有关)

| |

E(长度误差) | ≤± 0.5mm

| |

F(宽度误差) | ≤± 0.5mm

| |

M(宽度误差) | ≤± 0.5mm

| |

G1(封头一侧厚度误差)

| - 10~5um (与浆料特性有关)

| |

G 2 (尾部一侧厚度误差)

| - 10~5um (与浆料特性有关) | |

H (空白错误)

| ≤± 0.5mm | |

I (前后纵向位置误差)

| ≤± 0.5mm | |

K (正反面横向位置误差)

| ≤± 0.5mm | |

J单面密度精度(不包括 B、C 和 D 区域)

| ≤±1 .5% | |

双面密度精度(不包括B、C、D区域) | ≤±1 .2% | |

涂层/间歇长度 | L1(胶片长度) | 5 0 ~20,000毫米 |

L2(间歇长度) | 6 ~500毫米 | |

L1+L2(涂层+间隙长度) | 长1+长2≥60mm _ |

※最小涂布长度和最小涂布间隙取决于涂布速度,10mm间隙对应涂布速度20-25m/min。

※浆料与基材的接触角应小于40度。

※ 每小时浆料粘度变化≤300cps。

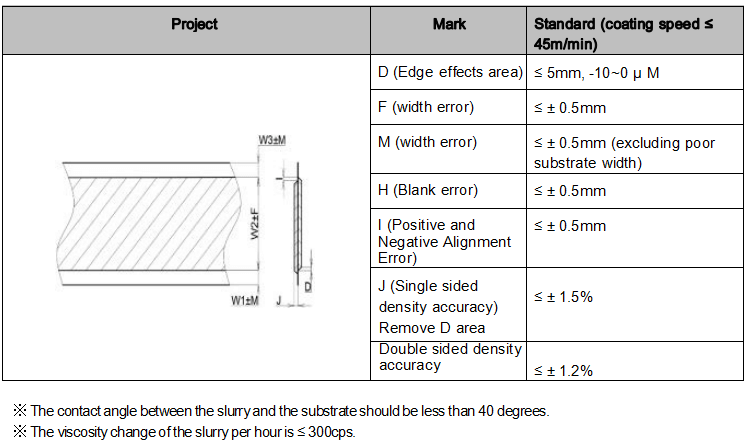

5.3 连续涂布精度

6 设备规格及参数

6.1 托辊参数及精度

( 1 )托辊规格及精度

规格_ | 滚筒直径 | 表面处理 | 跳动(毫米) | 表面粗糙度 | 材料 |

涂布背辊(金属辊) | Φ295 _ | 镀硬铬≥200μm | 0.001 | Ra 0.2 _ | 40碳钢 |

导辊(金属辊) | Φ110 _ | 硬质氧化 | 0.02 _ | Ra 0.4 _ | 铝_ |

牵引滚轮(金属滚轮) | Φ200 _ | 镀硬铬≥100μm | 0.005 | Ra 0.4 _ | S 4 5C |

压辊(胶辊) | Φ135 _ | 缠绕三元乙丙橡胶 | 0 .1 | --- _ | 铝 或不锈钢4 00 |

(2)轧辊装配精度

规格项目 | 平行度(毫米) |

金属辊之间(烤箱外) | 0 .05 |

金属卷与金属卷之间(烤箱内) | 0 .1 |

金属辊与橡胶辊之间 | 0 .2 |

规格项目 | 水平度(毫米/米) |

金属滚筒(烤箱外) | 0 .05 |

金属滚筒(烤箱内) | 0 .1 |

胶辊 | 0 .2 |

6.2 自动放卷装置

NO. | 项目 | 技术参数 | 笔记 |

1 | 夹紧系统 | 充气夹紧固 | |

2 | 换辊方式 | 转塔自动换卷、自动切割、胶带拼接 | 压胶辊重叠涂胶 |

3 | 放卷直径 | 最大直径800mm | |

4 | 充气夹 | 6英寸,最大承重1500Kg | 充气夹膨胀套采用特种耐磨橡胶 |

5 | 放卷驱动 | 伺服电机+精密减速机 | |

6 | 料桶 | 6英寸,长度1100±5mm | 材质:ABS或不锈钢 |

7 | 旋转塔装置 | 转塔转速1r/min | 刀架驱动采用电机+精密回程 |

翻转定位精度:高度误差H±5mm | 采用回转减速机驱动,通过伺服编码器实现高精度位置控制 | ||

8 | 炮塔中心高 | 1500米 | |

9 | 张力控制系统 | 低摩擦气缸+比例阀控制张力,张力传感器反馈调节范围40-300N,张力波动±1%FS | 恒张力控制 |

10 | 偏差修正方法 | 自动EPC控制,行程±50mm,采用超声波传感器,分级调速纠偏,精度±0.1mm | 适应性透明基材导带 |

11 | 刀摆臂机构 | 1)锯齿形切割刀片,切割寿命≥5000次; 2)切刀前面有气动防护罩,不工作时可以盖上,防止划伤人员 | |

12 | 装载方式 | AGV | |

13 | 卷径测量 | 超声波检测,根据设定的卷径报警 | |

14 | 收购平台 | 1)采用双压杆,但手动以刮槽形式连接平台; 2)压杆底部有橡胶条,避免金属与电极板表面直接接触 | 底部配置集尘箱 |

15 | 运行方向 | 向上或向下,自动换卷时仅向下 | |

16 | 皮带走线方式 | 正向牵引、涂布、反向收卷 | |

17 号 | 极性除铁 | 基材两侧装有磁棒,磁性≥10000GS | |

18 | 控制系统 | 1)放卷部设置功能操作按钮和触摸屏。2)超声波传感器监测卷径,具有计算卷径和缺料提醒功能 | 可显示涂布长度及机头控制信息 |

19 | 安全设备 | 1)转塔处有护栏+光幕; 2)拉绳开关起到紧急停止作用; 3)当充气夹下方有反向开关且无AGV或液压小车时,不允许充气夹缩回 |

6.3 涂布装置

NO. | 项目_ | 技术参数 | 笔记 |

1 | 安装结构方式 | 厚度60mm+整体立板结构,墙板镀硬铬 | |

2 | 涂布方式 | A/B系列型,连续涂布/间隙涂布/条纹涂布 | |

3 | 涂布辊(钢辊) | ¢295mm,表面镀硬铬,圆跳动:≤1.0μm(千分尺检测),动力:DDR电机(Colmorgan) | 表面光洁度Ra0.2 |

4 | 夹送辊装置 | 直径:¢135mm,材质:SS400+EPDM,肖氏硬度≥75度;双缸压缩,偏心轮调节左右压缩力 | |

5 | 挤出头 | 1、高精度挤出头(2套/线),唇口可调; 2、涂覆宽度Max.800mm,可通过更换垫片调节涂覆宽度; 3、模头配有在线翻转机构,可对模头进行在线翻转和清洗 | 挤出模头与涂层钢辊平行度≤5μm。唇口直线度≤3μm。平整度≤3μm。附检验报告 |

6 | 垫片 | 4片/套,厚度误差精度± 2μm | |

7 | 剩余材料的处理 | 模头底部安装边角料的漏斗板 | |

8 | 挤压头底座 | A:模座前后驱动: 1、大行程移动气缸驱动(气缸带防护罩,防止浆料污染);2、间隙微调:伺服电机动作,高精度位移传感器测量,分辨率0.1μm。重复定位精度≤0.3μm。送料时间≤10s; | 挤出头与钢辊之间有防碰撞设计; 操作屏页面显示设定值和实际值 |

9 | 进料泵 | 高精度计量供料泵 | 日本战神 |

1 0 | 周转桶 | (1)容积:100L,材质为304不锈钢,内外表面抛光,单层;(2)配备耐腐蚀液位探头,具有4档显示(最高、高、低、最低)。当涂料罐液位低于下限液位时,开启自动加料。如果几分钟后液位未超过下限(现场设定),设备将自动报警;(3)电动搅拌,速度可调;(4) 带可视化窗口 | 浆料斗设有可视窗,加料口防溅,防止气泡产生 |

11 | 过滤除铁 | 二级金属过滤器+10000GS除铁器——过滤容器进料(100目滤芯)和螺杆泵出口(150目滤芯) | |

12 | 刮痕和孔洞检测 | 涂布辊后安装光幕,检测电极条刮伤产生的孔洞,及时报警,并手动判断是否停机加工 | |

13 | 胶带水平检测 | 配置色标传感器,在进入涂布工序前进行料带水平检测,并与涂布系统实现联动,实现料带水平的跳过涂布 | |

14 | 涂层阀 | 间隙涂层阀组 | |

1 5 | 压力监测单元 | 挤出头腔室和泵出口内的压力(压力 差),回流压力监测,精度≤0.001MPa,耐腐蚀压力传感器软件增加过滤器更换提醒功能(压力设定) | 预留相应的模拟量输出接口,供计算机采集压力数据 |

1 6 | 张力控制系统 | 数字式张力调节方式/五段张力控制,触摸屏张力值设定及监控 | |

1 7 | 模头横向微调机构 | 由伺服电机和螺杆驱动,配合CCD尺寸检测系统闭环控制,确保AB面对准 |

6.4 边缘陶瓷涂层系统

NO. | 项目_ | 技术参数 |

1 | 类型_ | 采用螺杆泵集中供料。点胶方式是在模头上设置特殊的陶瓷进料孔,并在垫片上制作陶瓷流道;螺杆泵品牌:日本秉神、2NBL10F |

2 | 30L浆料桶 | 采用304不锈钢材质,内外表面抛光处理;容积30L,单层;电机搅拌,速度可调 |

3 | 厚度控制 | 通过调节节流阀的开度进行控制 |

4 | 过滤器 | 100目芯金属直通/Y型过滤器 |

5 | 进料管道 | 不锈钢SUS304管+铁氟龙管 |

6.5 烤箱装置

| NO. | 项目_ | 技术参数 | 笔记 |

1 | 类型_ | 全主传动,每段5米,上下共40米;前后负压室各0.5米 | 烘箱的总长度上下各约41m |

2 | 材质品质 | 内胆SUS304不锈钢;SUS201不锈钢外胆;不锈钢双层保温风管 | |

3 | 主传动类型 | 采用三相电机变频控制,导辊水平分布;导辊表面镀硬铬,直径¢110mm | 烤箱内部轴承采用耐高温轴承 |

4 | 风嘴高度调节 | 气室整体升降调节,调节量±20mm | |

5 | 观察窗和检修门 | 1)烘箱每段均设有3个目视观察窗 2)烘箱传动侧预留检修清洁门 | |

6 | 加热方式 | 蒸汽加热,蒸汽压力≥0.7MPa | |

7 | 烤箱温度 | 50~140℃ | |

8 | 烤箱温度控制 | (1)烘箱各段独立PID调节; (3)正常工作温度控制,超温监测报警保护控制,超温时出现声光报警,并切断蒸汽源 | |

9 | 控温精度 | 显示精度:±1℃(温控表指示值之差);控制精度:≤±3℃(不包括首段和末段) | |

10 | 运行时箱体表面温度 | 烘箱外部温度≤室温+20℃(工艺温度≤135℃) | 不包括门接头、法兰接头、玻璃窗以及两个烤箱之间的连接 |

11 | 隔膜吹气法 | 上下吹、防爆变频电机供气;上下气室共用加热元件 | |

12 |

风量控制 |

1)循环风量,每段配备1个循环风机; 2)根据工艺调节变频器控制风量,并在触摸屏上设置变频参数;3)上下气室各段通过机械阀门调节,独立控制; 4)新风量由各段机械阀调节,独立控制;新风由工厂统一供应; 5)排风量由各段机械阀调节,独立控制;

| |

13 | 压力监测 | 配备4组烘箱内外机械压力表、风嘴、前后过滤器 | |

14 |

扇子 | 1)循环风机——功率:11kW;风量:最大11000m3/h;总压:Max.1200Pa 2)进、排风机——按甲方工艺及布置配置 | 风机与热风接触部分采用不锈钢材料 |

15 |

排风量 | 根据LFP系统,单面密度200g/ ㎡ 、涂布宽度Max.800mm、涂布速度Max.40m/min、固含量55%+时,正排风量电极机约60000~70000米立方/小时(130℃工况);若负极单面密度为100g/ ㎡ ,涂布宽度Max.800mm,涂布速度Max.40m/min,固含量50%+,则整个水系统的排风量负极约40000~50000m3/H(110℃工况) | |

16 | 热风过滤 | 进气前配置初效过滤器 | |

17 | 防爆接口 | 每台烘箱均设有防爆口 | |

18 |

正极与NMP回收系统联动 | (1)NMP回收系统生产厂家将相关电缆和信号线连接至涂布机预留接口,并向涂布机发送相关运行信号和系统异常信号(停机、故障报警、停机); (2)包衣机将NMP回收系统的常用功能(启停、风量调节等)集成到包衣机头触摸屏中,NMP回收系统的异常信号可在触摸屏上显示涂布机筛网; (3)当NMP回收系统因故障无法启动时,涂布机提示:NMP回收系统故障,无法启动涂布机,并向NMP回收系统输出信号; (4)只有NMP回收系统正常运行时,包衣机才能生产和运行。当系统异常时,涂布机无法生产和运行。 | |

19 |

烘箱NMP浓度监测 | 正极配置NMP浓度检测器—— A、当浓度超过25%时,设备发出声光报警; B、当浓度超过50%时,设备停止运行涂装,循环风机继续运行,排风机自动以其最大频率运行 | |

20 | 驱动电机 | A、循环风机:三相异步电机......................... 16台 B. 滚筒驱动:三相异步电机......................... 16 单位 |

6.6 牵引装置

NO. | 项目_ | 技术参数 |

1 | 安装结构方式 | 整体立板安装 |

2 |

牵引张力控制系统 | 1)气缸+比例阀控制张力,张力传感器反馈 2)张力可调范围40-300N,张力波动≤±2%FS(正常运行时) |

3 | 张力分区 | 牵引辊和压紧辊的组成 |

4 | 牵引滚筒 | 直径Ø200mm,表面镀硬铬 |

5 | 夹送辊 | 直径Ø135mm,表面涂EPDM胶 |

6 |

行程修正 | 1、采用EPC控制,烘箱出口设有防卷边压辊和圆弧压平辊 2、EPC控制,行程±50mm,采用超声波传感器,分级调速纠偏,精度±0.1mm |

7 | 牵引辊驱动 | 伺服电机+精密减速机 |

8 | 极杆压扁机构 | 使用弯曲辊压平电极板 |

6.7 自动绕线装置

NO. | 项目_ | 技术参数 | 笔记 |

1 | C照明系统 | 充气夹紧固 | |

2 | 换辊方式 | 转塔自动换卷、自动切割、胶带拼接 | 压胶辊重叠涂胶 |

3 | 卷筒直径 | 最大直径800mm | |

4 | 充气夹 | 6英寸,最大承重1500Kg | 充气夹膨胀套采用特种耐磨橡胶 |

5 | 卷绕驱动 | 伺服电机+精密减速机 | |

6 | 料桶 | 内径6英寸,长度1100±5mm | 材质:ABS或不锈钢 |

7 | 旋转塔装置 | 转塔转速1r/min 翻转定位精度:高度误差H±5mm | 刀塔驱动由电机和精密回转减速机驱动,通过伺服编码器实现高精度位置控制 |

8 | 炮塔中心高 | 1500米 | |

9 | 张力控制系统 | 低摩擦气缸+比例阀控制张力,张力传感器反馈调节范围40-300N,张力波动±1%FS | 锥度张力控制,0~80%可调 |

10 | 偏差修正方法 | EPC控制,行程±50mm,采用超声波传感器,分级调速纠偏,精度±0.1mm | 适应性透明基材导带 |

11 | 刀摆臂机构 | 1)锯齿形切割刀片,切割寿命≥5000次; 2)切刀前面有气动防护罩,不工作时可以盖上,防止划伤人员 | |

12 | 放电方式 | AGV _ | |

13 | 卷径测量 | 超声波检测,根据设定的卷径报警 | |

14 | 手动收带平台 | 1、采用双压杆,但手动以刮槽形式连接胶带平台; 2、压杆底部有橡胶条,避免金属与电极板表面直接接触 | |

15 | 运行方向 | 向上或向下,自动换卷时仅向下 | |

16 | 绕组对齐 | ≤ ±1.0mm | |

17 号 | 极性除铁 | 基材两侧装有磁棒,磁性≥10000GS | |

18 | 控制系统 | 1)收卷工段设置功能操作按钮和触摸屏。2)超声波传感器监测线圈直径并具有计算直径和提醒绕线完成的功能 | 可显示涂布长度及机头控制信息 |

19 | 安全设备 | 1)转塔处有护栏+光幕; 2)拉绳开关起到紧急停止作用; 3)当充气夹下方有反向开关且无AGV或液压小车时,不允许充气夹缩回 |

6.8 电气控制系统

(1)主控系统:触摸屏、PLC、总线控制、伺服系统、压力监测系统

(2)接线方式:母线分布、强弱电槽布置

(3)电控柜布局:独立防尘柜、高低压柜采用独立箱体设计

(4)电气控制方式:分散布局,集中控制,可靠性高,节省空间,维护方便

(5)操作方式:手动、自动、急停;主控制系统位于机头触摸屏上;尾部还可以进行停机、皮带运行、急停等一般操作

(6) 涂布设定:连续涂布/间隙涂布

(7)运行条件设定及数据采集:涂装线速度、张力控制、涂装设定、风机频率、温度设定等均可通过触摸屏进行设定、显示、记录;可存储20组工艺参数

(8)状态监测:五级张力监测、断带监测、纠偏、温度监测

(9) 计数功能:以米为单位测量涂层长度,显示精度1mm

(10)安全保护功能:机电联锁、自锁功能、感应保护功能

能; 设备启动前各区域警铃响;对移动、挤压、切断、热源等危险区域设置安全警示标志;传动及运动部件的防护罩;烤箱超温报警及断电保护功能

(11)报警情况:当设备出现故障或启动时,机头三色报警灯亮

警告; 收卷、放卷有专用报警蜂鸣器;触摸屏会显示相应的校正画面;报警信息存储及历史报警信息查看

(12)控制管理:密码分级控制,工艺参数可锁定;设置和维护设备参数需要密码

7 配置清单

7.1 主要配置

NO. | 姓名 | 品牌 | 品牌定位 |

1 | 可编程逻辑控制器 | 欧姆龙 | 日本 |

2 | 伺服电机 | 欧姆龙/汇川/松下/安川/科速 | 日本/中国 |

3 | 刀塔电机 | 欧姆龙 | 日本 |

4 | 直驱伺服电机 | 科尔·摩根 | 美国 |

5 | 减速器 | 新宝/新力营/Dixoco | 日本/中国 |

6 | 头部直线导轨 | THK | 日本 |

7 | 带头滚珠丝杠 | THK | 日本 |

8 | 轴承 | NSK/FAG/朝日 | 日本/德国 |

9 | 圆柱 | SMC/CKD/亚德客 | 日本/中国 |

10 | 间歇阀电磁阀 | 费斯托 | 德国 |

1 1 | 纠偏控制系统 | 凯多或同等品牌 | 德国 |

12 | 张力控制系统 | 博信或同等品牌 | 中国 |

13 | 触摸屏 | 昆仑相干态 | 中国 |

14 | 光纤传感器 | 基恩士 | 日本 |

15 | 液位传感器 | 科锐或同等品牌 | 瑞士 |

16 | 色码传感器 | 基恩士 | 日本 |

17 号 | 浆料压力传感器 | 德国BD | 德国 |

18 | 中继 | 施耐德或同等品牌 | 日本 |

19 | 空气开关 | 施耐德/正泰 | 法国/中国 |

20 | 逆变器 | INVETON 或同等品牌 | 中国 |

21 | 温度控制器 | 欧姆龙/阳明 | 日本/中国 |

22 | 离心风机 | 奥众或同等品牌 | 中国 |

23 | 蒸汽调节阀 | 阿兹比尔 | 日本 |

24 | 排水阀 | Spirsax 或同等品牌 | 英国 |

25 | 关闭阀 | 国产优质 | 中国 |

26 | 涂布辊 | 国内的 | 中国 |

27 | 涂布头 | 三菱/松下/国产优质 | 日本/中国 |

28 | NMP浓度检测仪 | 李彦/或同等品牌 | 日本 |

29 | 表面密度检测仪 | 大成/双源/瑞奇/或同等品牌 | 中国 |

3 0 | CCD检测系统 | 选择 | 中国 |