联系人: 黄经理

联系电话:13615038428

电话咨询请告知是在天美福官网上看到的,谢谢!

品牌:

TMAX型号:

TMAX-YK-DP400-L01B支付方式:

微信,支付宝,银行转账,信用卡证书:

CE欧盟认证发货时间:

3-7天

一、设备介绍

1、设备功能

* 放卷功能(采用两个放卷机构,伺服电机独立控制自动放卷);

* 纠偏功能(冲裁前纠正放卷机构和电极 输送过程中的偏差);

*皮带张力控制系统(皮带张力由两种缓冲模式独立控制,可减少高模切过程中皮带抖动);

* 采用金属凹凸模完成极耳的成型(采用钨钢模具,使用寿命高,冲裁毛刺小);

* 设备滚筒除尘(牵引滚筒吸尘);

* 模切前,对电极 进行刷毛和吸尘处理;

* 单片切割功能(采用伺服控制曲轴驱动结构完成切割,采用钨钢模具,使用寿命高,冲切毛刺小);

* 单电极 输送功能(采用三条真空带输送电极,输送过程中对电极两侧进行除尘 并筛选不良品);

*电极 两侧除尘 (默认羊毛毡、负压除尘;预留非接触式静电除尘装置)此除尘方式可选;

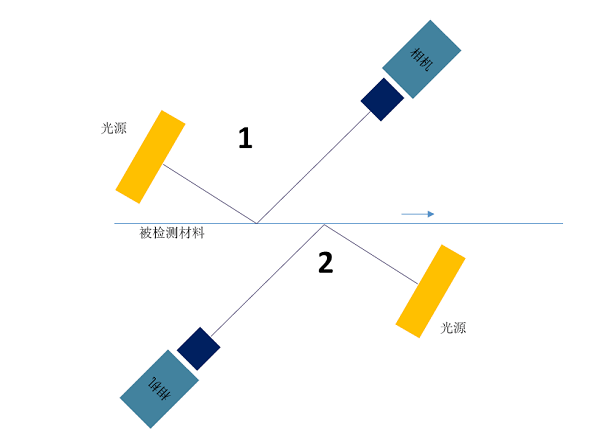

*双CCD检测电极表面缺陷贴标(CCD检测电极 两面,贴标机检测后对不合格品进行贴标,极耳成型时拉此段通过;设备默认无此功能,且安装位置预留)此功能可选;

l 不良品色码检测(感应电极有不良标签,电极装置自动筛选出不良品);

*单电极 尺寸CCD检测(对每个电极 整体尺寸检测,设备会自动筛选出不良品);

*电极 收集功能(料盒内安装电极计数功能,具有电极 排序功能,电极整齐收集在料盒内);

*弹壳转换及输送功能(弹壳安装在转盘上,弹壳自动转换;机械手提取弹壳并连接料线)弹壳可与覆膜机共用;

2、设备原理

磁极线圈连续送料原理,通过电子凸轮方式控制模具冲切和磁极冲量,通过伺服牵引控制不等距。

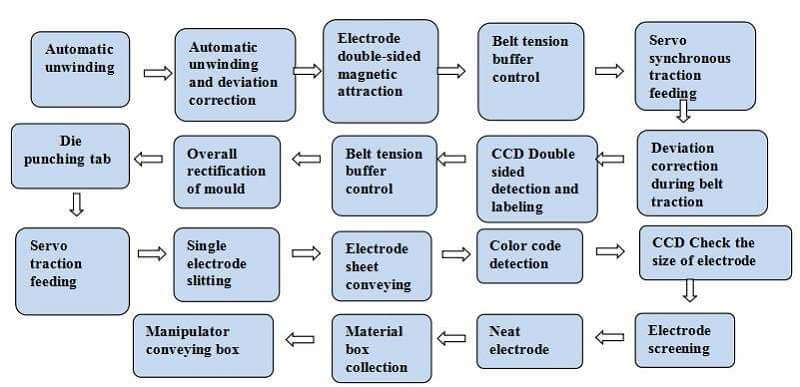

3、设备动作流程

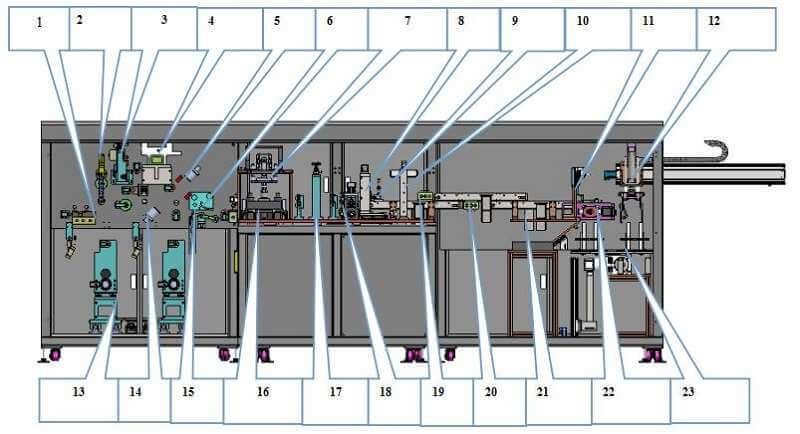

四、 总体结构

1) 尺寸:长4200毫米;宽: 1 2 8 0毫米;高: 2050毫米。

2) 重量: 1.85吨

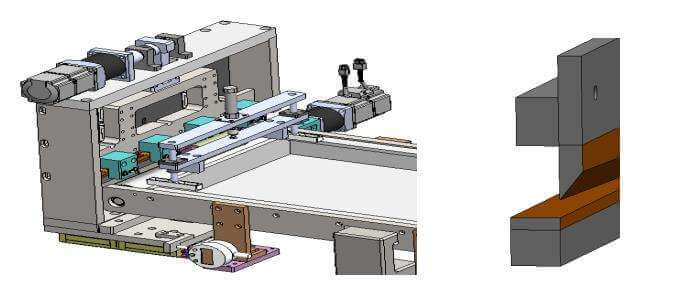

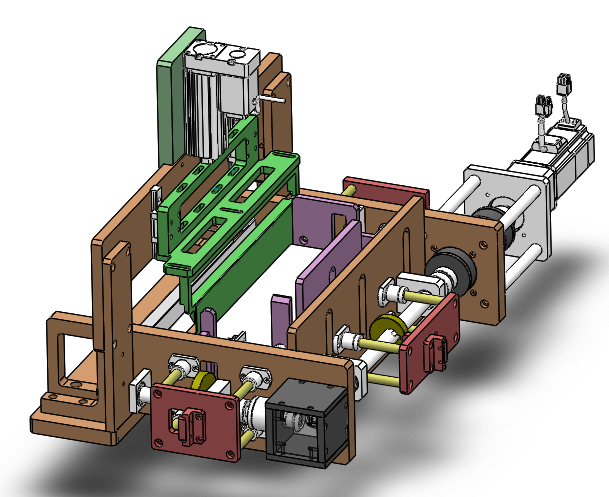

3) 总体结构图

1. 上料接料台:供料、受料平台

2. 张力缓冲机构:张力缓冲机构

3. 滚轮牵引机构:滚轮牵引机构

4. 过程纠偏组件:过程校正组件

5. CCD检测:CCD检测

6. 贴胶机:涂胶机

7. 极耳模切组件:极耳成型模切组件

8. 裁切机构:裁切机构

9. 色标传感器:色标传感器

10. CCD检测机构:CCD检测机构

11. 次品剔除机构:剔除机构

12. 机械手抓取机构:机械手抓取机构

13. 自动放卷纠偏装置:自动放卷及纠偏装置

14. CCD检测:CCD检测

15. 服务器机构:缓存机制

16. 模具冲切机构:模具冲切机构

17. 转型调节机构:Transformation adjustment opportunity

18. 滚轮牵引机构:滚轮牵引机构

19. 除尘机构:除尘机构

20. 除尘机构:除尘机构

21. 次品收集盒:次品收集盒

22. 整齐料盒极片机构:整齐料盒电极机构

23. 转化料盒机构:转换料盒机构

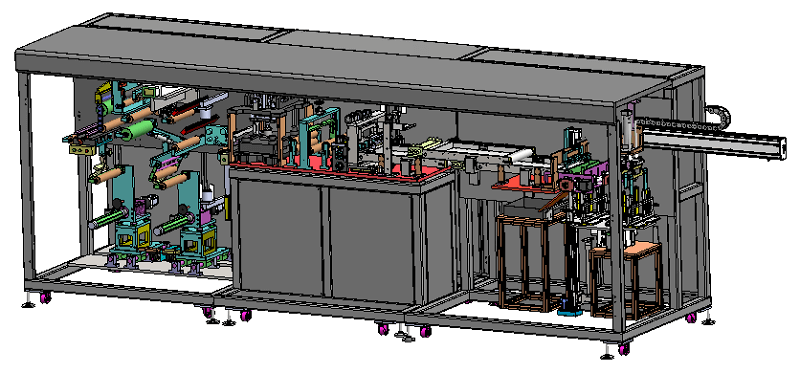

4)设备外观图

四、设备部件功能介绍

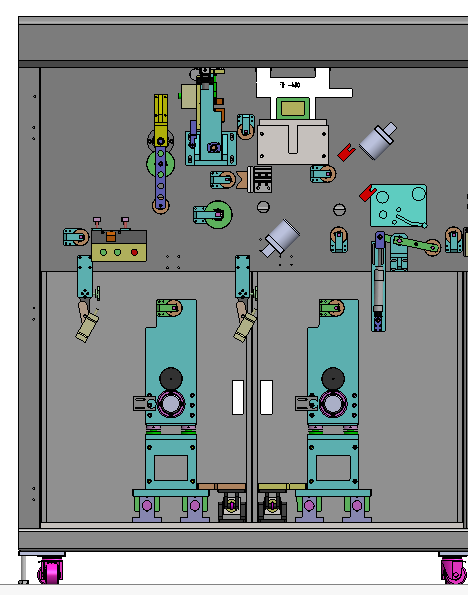

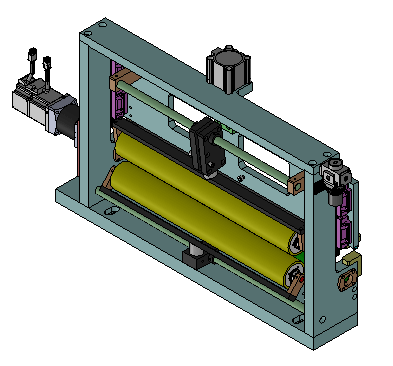

1、自动上料装置

l 最大直径:φ700mm ;

l 最大重量: 150kg ;

l 套筒内径:150.2±0.5mm ;

l 放卷上料方式:物流对接小车或人工直接操作上料;

l 放卷机构采用气胀轴结构,气胀轴两端装有滚动轴承,结构牢固;

l 配备卷带连接平台和辅助标线,方便手动连接带;

l 接收台后设有40000gs永磁棒,用于除电极正反面的铁;

l 模切前极片双面滚刷除尘;

l 具有模切前压紧装置;

l 采用伺服系统控制同步放卷,保持张力稳定;

l 张力调节范围0-150N ,精度±10% ;

l 上、下料前后,卷取轴晃动≤5mm ;

l 卷绕轴端面至防护罩外侧距离≤250mm ;

l 具有安全防护设计;

l 纠偏系统采用高精度CCD纠偏传感器控制对边,提高纠偏精度±0.2mm 。

1、 皮带张力控制系统

l 料带放卷张力控制由两个机构组成;

l 气胀轴放卷部分通过低摩擦气缸摆动控制放卷过程中的张力;

l 模具冲孔时,皮带上下摆动,伺服电机拉动丝杆进行补偿。例如,模具升降时,伺服电机快速拉动极片长度,保证极片输送过程中的张力;

l 摆动部分采用高精度比例阀、高精度电位器、低摩擦气缸同步控制进给;

l 螺杆采用伺服模拟量控制,张力可根据极片尺寸设定;

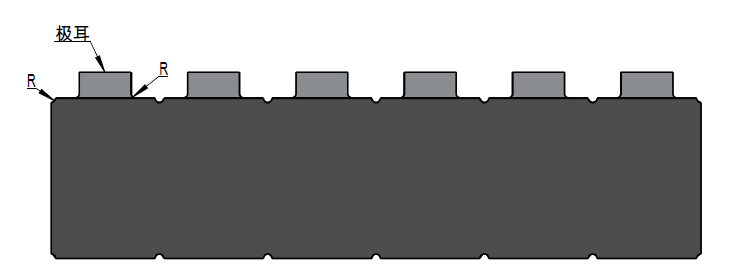

2、 极耳冲切成型装置

l 采用金属凹凸模冲裁形式完成极耳的成型

l 上下模冲切采用剪刀点接触方式;

l 采用伺服驱动曲轴完成模具高速冲切动作,极片在切片过程中无破损、掉粉、尖角等缺陷;

l 模具拆装简单,极片宽度调节方便。可满足一定范围内不同尺寸的极片,更换时间小于1小时;

l 模具下方安装漏斗状废料收集装置,冲切后产生的废料可立即吸入漏斗装置,然后收集到废料回收箱中(每班清洗一次,清洗时间≤5min);

l 模具上模设有正压吹风冷却功能,提高模具的冲裁寿命;

l 冲孔机构配有安全防护光纤和安全防护罩;

l 系统采用高精度CCD纠偏传感器,提高纠偏精度,≥0.2mm;

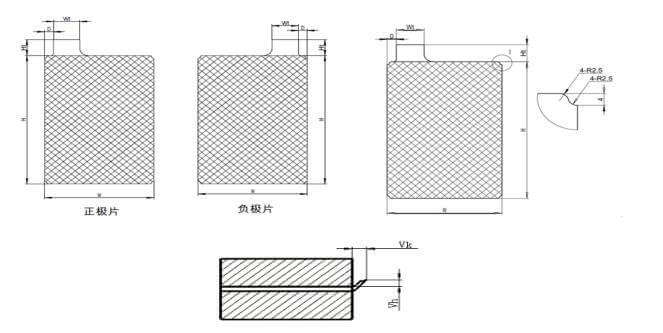

l 冲孔后电极参数:

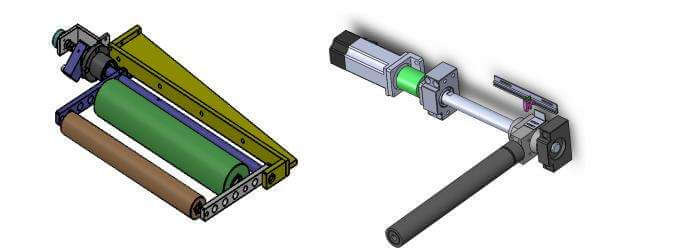

3、皮带牵引装置

l 料带牵引输送过程由两组牵引辊组件组成;

l 第一套高速控制卷取过程输送同步;

l 第二套高速控制冲孔中心极片输送同步;

l 采用伺服控制不等距送料功能;

l 牵引辊前设有棕褐色导轮,防止模切后标签 打折。更换型号时可轻松调整导轮;

l 两滚筒直接配有吸粉滚筒,清除滚筒牵引过程中积聚的灰尘;

l 压辊采用气缸自动压缩,穿线方便。

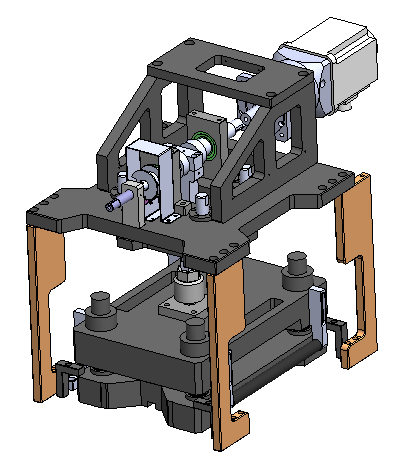

4、切割机构

l 极片切割过程中,前部有预压功能,后部有牵引辊,保证了极片切割前的延展性和极片粉末切割的尺寸精度;

l 切割后设备配有感应光纤,防止极刀误认为多件废料;

l 下切刀装有真空吸尘装置;

l 采用嵌入式钨钢刀,降低维护更换成本;

l 切割具有计数功能。

5、进料箱电极校正功能

l 电极运行过程中,伺服电机驱动分选机构对电极进行纠偏;

l 校正后,将电极 堆放在材料盒内,确保 材料盒内的电极整齐;

l 料盒具有计数功能,极片在运行和堆放过程中无损坏、卷边、弯曲、划伤等缺陷;

l 当料盒内的电极 装满后,会自动切换到缓冲机构接收材料。

5 、除尘装置(选配)

l 1) 毛轮,负压集尘

l 设备采用羊毛轮、负压除尘方式,除尘效果好、效率高、成本低;

l 当电极 通过清洁头入口端时,滚动传动刷扫扫粉末,清除电极表面的灰尘;

l 随后,极片接受内部负压风,吸附漂尘和刷轮上的灰尘;

l 负压风机收集灰尘,易于清洁(每月一次,清洁时间≤5min)。

l 1)非接触式除尘

l 采用高压离子风非接触式除尘方式,除尘效果好、效率高、成本高;

l 当电极 通过清洁头入口端时,此处的电离云和线圈表面的静电被去除;

l 然后,电极 受到清洁头装置内吹和真空气流产生的紊流气流的影响;

l 紊流气流的作用导致电极高频微动;

l 电极的高频微动和紊流气流的共同作用, 使极片表面的空气界面层破裂,同时界面层释放的污染物被吸入真空气流中;

l 当电极 离开清洗头时,极片会穿过另一个离子云,防止电极表面二次污染。

六、设计特点

特征 | 优点 |

非接触式清洁 | 避免电极表面出现痕迹和损坏的风险,同时不影响皮带上电极位置的跟踪检测 |

静电控制一体化 | 中和静电,优化清洁性能,有效预极化板材表面二次污染 |

独特的“固定端口”系统 | 清洗头管路连接固定,清洗头安装更轻松 |

风量平衡 | 吹气量与真空风量的偏差值完全可控 |

自动真空控制 | 减少操作人员手动调整的频率。自动保持最佳清洁效果 |

无损零件 | 降低运营成本 |

静音运行 | 不存在噪音引起的健康和安全问题 |

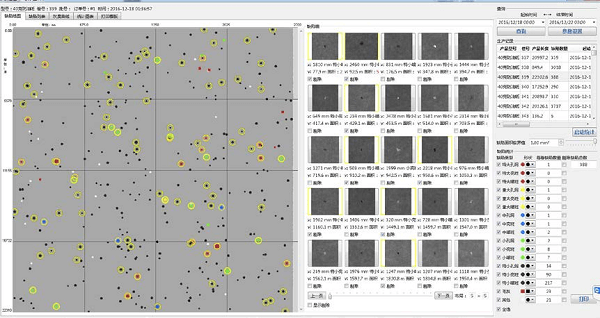

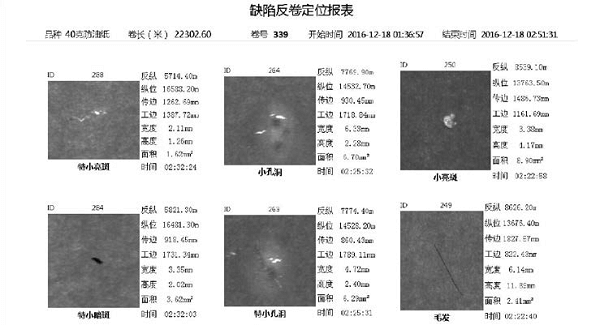

7、 CCD检测贴标示意图(选配装置)

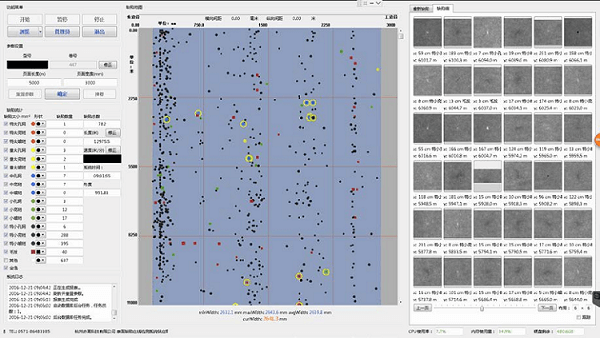

八、 系统功能

l 智能分类:利用机器学习和人工智能技术,可根据用户定义的缺陷类别进行自学习和自动分类;

l PostgreSQL:采用最先进的开源数据库来存储缺陷图像,如缺陷位置、大小等信息;

l 自动归档:缺陷数据可根据用户设置自动备份到外部设备或系统

l 多样化的报告:以表格、图表的形式提供测试结果和统计数据的报告

l 表面均匀度分析:以数字方式实时显示材料的表面均匀度;

l 实用便捷的操作界面:可消除、标记严重缺陷等实用功能,方便操作人员操作;

l IO接口:提供报警、断纸、换卷、启停等输入输出信号;

l 工厂接口:基于Windows操作系统,可通过tcp/ip、以太网、OPC等接口与客户其他系统和设备连接;

l 远程访问维护:在设备连接互联网的情况下,可以通过互联网远程访问对系统进行升级和维护;

l 技术支持:7×24小时网络和热线支持

l 检测系统接口

l 报表查看界面

l 缺陷消除报告

l 主要缺陷检测精度指标表

贴标机设备:

配备贴标机一套,粘贴速度与切割速度匹配,贴标中心线和极片内缘距可调节,精度±2mm;

标签尺寸:宽12mm,长14mm,可由用户定制。

序列号 | 物品 | 规格 | 评论 |

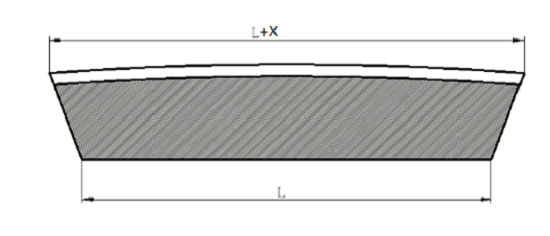

1 | 送料宽度 | 300 - 420 mm (含拉环) | |

2 | 来料厚度 | 阴极: 9-200 μm ;阳极: 9-200μm | |

3 | 出料滚筒内径 | 6寸φ150 .2mm _ | |

4 | 适用系统 | 磷酸铁锂、钴酸锂、锰酸锂、三元材料、石墨等电池、电容器浆料体系 | |

5 | 电极片外径 | ≤φ700mm | |

6 | 涂布方式 | 连续涂布 | |

7 | 来料涂层宽度误差 | ≤±2mm |

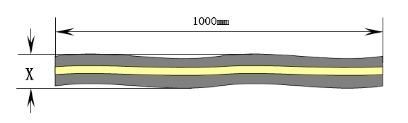

l 进线端面平整度误差:±5mm ;

l 蛇形误差:X±2mm/m ;

l 电极 波:X ± 5mm/m ;

l 保证模具的使用寿命,模具切割处材料厚度变化小于10μm

C 、设备生产流程

电极 冲裁后尺寸范围及精度 | ||||

序列号 | 物品 | 尺寸(毫米) | 准确性 | 评论 |

1 | 电极W | 40 ~ 110 | ±0.2毫米 | |

2 | 电极H | 60 ~ 160 | ±0.25毫米 | |

3 | 电极高温 | 10 ~30 | ±0.2毫米 | |

4 | 电极距离_ | 5~ 20个 | ±0.25毫米 | |

5 | 电极重量 | 6 ~ 65 | ±0.2毫米 | |

6 | 毛刺vh | ≤7微米 | ||

7 | 伯尔VK | ≤25微米 | ||

D 、设备技术指标参数

序列号 | 物品 | 规格 |

1 | 冲孔方式 | 模具冲孔 |

2 | 拉环 和标记孔模具的使用寿命 | 负极模具100万次/研磨,模具研磨次数≥10次 80万次/阳模研磨,且模具研磨次数≥10次 修复后模切刀总使用寿命:≥1000万次 |

3 | 负载情况 | 手动上卷功能,设备可实现余料检测及报警功能 可区分卷状终止胶带和胶带拼接胶带(不同胶带颜色) |

4 | 电极 纠偏装置 | 在材料无边缘缺陷的前提下,纠偏精度保证0.1mm |

5 | 电极 张力控制 | 张力控制精度<10% |

6 | 冲压模具 | SKD-11+进口合金钨钢 |

7 | 除尘装置 | 冲孔后电极两侧除尘 |

8 | 磁铁吸附 | ≥40000GS永磁棒 |

9 | CCD测试 | 极片正反面各设置一套CCD检测装置 |

10 | CCD配置 | 8K摄像机2个,光源2个 |

11 | CCD检测范围 | 最大4 50mm (涂布宽度: 4 00mm ) |

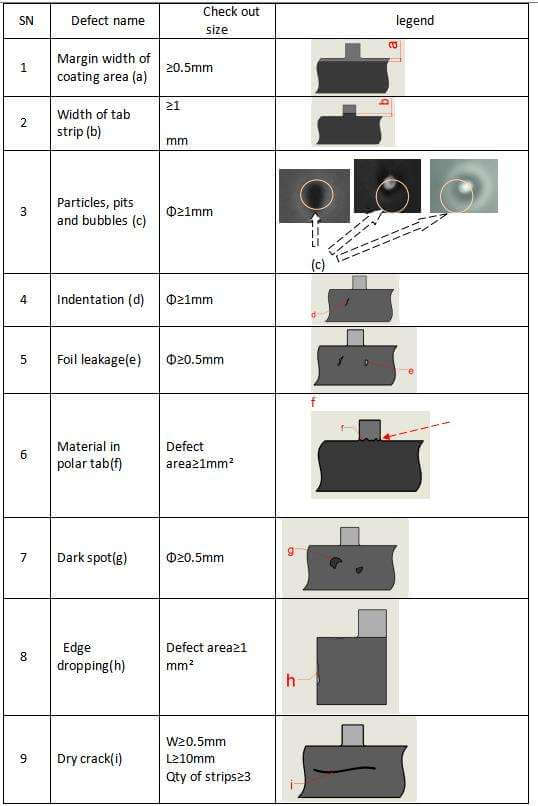

12 | CCD测试项目 | 标准锂电池极片镀层缺陷,如露箔、干料、黑点、划痕、异物等 |

13 | CCD测试项目 | 横向0.1mm、纵向0.1mm (最佳检测状态)( 80m/min速度) |

14 | CCD 系统其他功能 | 可根据缺陷的尺寸、类型、密度、切割位置和周期提供报警输出或标记。所有检测到的缺陷数据都存储在每卷的SQL数据库中,或导出到工厂的信息管理系统或各种标准数据库中。Reportranger软件可以根据需要自动或手动输出生产和质量管理的各种自动报告,并可以根据客户需求进行设置,准确标记材料的边缘,配合下游工序更好地发现和处理各种缺陷。 |

15 | 标签机制 | 标签切割及贴标机构;贴标速度与拉动速度匹配,贴标机位于标签处 |

16 | 制造执行系统 | 所用工艺设备均应具备MES系统接口 |

17 号 | 效率 | ≥ 120 ppm ,动员率≥95% ,合格率≥98% |

18 | 快速更换时间 | 单次更换模具的型号不超过1人*1H |

19 | 其他需求 | 1. A.可通过远程实现设备程序的更新;b. 硬件(电气)检测;将有网络的笔记本配置为远程模式,并在笔记本上安装远程控制所需的软件。设备制造商通过笔记本实现对设备的远程控制。为了数据安全,笔记本上会安装监控程序,监控通过笔记本交换的所有数据。2、设备分级管理:至少需要三级。最高级别是设备的管理权限,可以实现对设备的任意操作以及重置所有密码。第二个层次是改变设备的所有参数,实现设备运行。最底层是设备操作和更改一些操作。设备运行时间记录功能,记录内容需分为自动运行时间、待机时间、手动运行时间和故障时间。机器时间定义为设备开启但未进行任何操作的时间,故障时间定义为设备出现故障且错误信息未消除之前的时间,以及按下急停按钮的时间; 自动运行和手动运行是设备在没有任何故障和错误的情况下正常运行的时间,可以根据选择的运行方式来区分。设备至少应保存2天的运行记录。每天一次将操作记录打包发送至MES系统或其他管理系统,并通过FTP上传。上传的文件应为CSV格式。 |

20 | 振动标准 | 振动强度应符合ISO-2372设备振动国际标准 (振动强度≤0.45mm/s) |

21 | 安全装置 | 1、冲孔机构、切断机构等机构均设有安全防护门,防止操作人员进入,开门保护电路设计及急停功能,并有安全警示 2、故障报警指示灯为三色灯柱和蜂鸣器报警,触摸屏面板上有记录显示 |

E 、设备主要部件

序列号 | 姓名 | 品牌 |

1 | 可编程逻辑控制器 | 松下 |

2 | 触摸屏 | 韦恩维尤 |

3 | 频率转换器 | 施耐德 |

4 | 伺服电机 | 松下 |

5 | 步进电机 | 雷赛 |

6 | 气缸及气动元件 | SMC |

7 | 直线导轨、丝杆 | THK |

8 | 传感器 | 基恩斯 |

9 | 轴承 | 日本精工株式会社 |

10 | 电磁阀 | SMC |

11 | 温度控制器 | 欧姆龙 |

12 | 自控阀 | 上海紫衣 |

13 | 真空表/压力表 | SMC |

14 | 低压电器元件 | 施耐德 |

15 | 客户尽职调查测试 | 赤霄科技 |

16 | 模具 | 伟生 |

17 号 | 模具导柱 | 米思米 |

18 | 光纤 | 松下 |

19 | 磁力开关 | SMC |

20 | 低压电器元件 | 施耐德 |

F 、设备使用环境

序列号 | 物品 | 单元 | 规格 | 评论 | |

1 | 整线功率 | 千瓦 | 15 | 380V ,三相 | |

2 | 压缩的空气 | 压力 | 兆帕 | 0.5 ~0.8兆帕 | |

消耗 | 升/分钟 | 50 | |||

3 | 真空 | 真空度 | 千帕 | / | |

消耗 | 立方米/小时 | / | |||

消耗 | 立方米/小时 | / | |||

4 | 氮 | 压力 | 兆帕 | / | |

消耗 | 立方米/小时 | / | |||

5 | 自来水消耗量 | 立方米/小时 | / | ||

6 | 工艺冷却水 | 温度 | ℃ | / | |

消耗 | 立方米/小时 | / | |||

注:涉及设备的参数必须填写,不涉及的参数可以用“/”或“-”填写。 | |||||

G 、备品备件

序列号 | 姓名 | 规格 | 数量 | 评论 |

1 | 冲孔工具 | |||

2 | 模切工具 |