联系人: 黄经理

联系电话:13615038428

电话咨询请告知是在天美福官网上看到的,谢谢!

品牌:

TMAX型号:

TMAX-ZY400-H450支付方式:

微信,支付宝,银行转账,信用卡证书:

CE欧盟认证发货时间:

3-7天一、简介

1.1功能:该电池极片连续轧制生产线用于锂离子电池极片生产的轧制工序,实现电池极片卷材的连续轧制生产,满足电池极片工艺要求的规格和质量;

1.2设备组成:主要包括放卷装置、皮带连接装置、切边装置、除尘除铁装置、加热辊压机、压合后皮带连接装置、收卷装置、液压系统、驱动控制系统、拆装辊装置等;

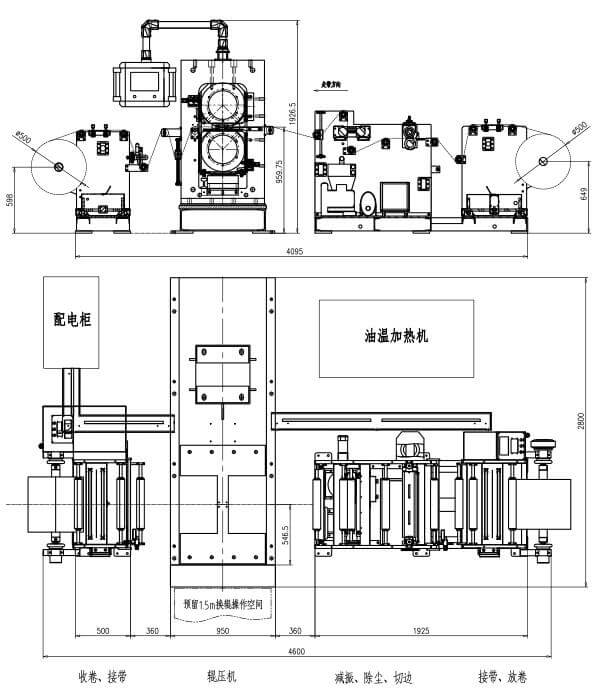

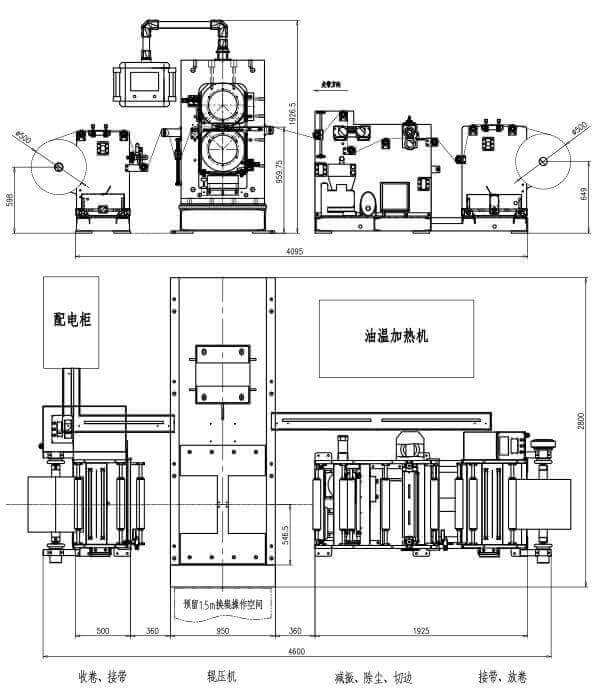

1.3设备布置示意图(图中为右型,左型与其对称):

二、工艺参数

2.1用途:适用于磷酸铁锂、钴酸锂、锰酸锂、三元、钛酸锂等电池材料的压延工艺。

2.2适应来料规格:极片宽度150 ~300mm,料卷直径≤500mm

2.3产出产品指标:

2.3.1 轧制后极片厚度均匀度:≤±0.002mm(来料厚度精度要求:≤±0.002mm);

2.3.2 卷边对中误差:≤±0.3mm

3.安装

3.1主机部分要求地面荷载≥3.5t/ ㎡ (或根据提供的基础图纸)

3.2 电源:380V±5%、50Hz 三相五线制

3.3总功率:60kW+10%安全系数/台

3.4压缩空气:压力0.2 ~0.7MPa,流量:20L/min,接口管外径8mm

3.5工作环境:温度范围0 ~+45℃相对湿度:≤30%

3.6 筒体内径:3inch,筒体长度≤550mm

4、设备功能指标

4.1连轧线外形尺寸(长*宽*高):4.8×2.6×2 m

4.2设备总重:约9吨

4.3设备外观颜色:国标暖灰1C

4.4 布置方式:左/右(从进料端看动力传动部分在左/右)

4.5 轧制速度:1-12m/min

4.6 辊间最大压力:1800kN

4.7设备整体效率:OEE≥95%

4.7.1计算公式:OEE=可用率×性能×产品合格率

4.7.2 分类指数

相关分项指数 | 笔记 | |

可用性 = 工作时间 ÷ 计划工作时间 | 98% | 利用率 |

表现力=总产出÷(操作时间分钟*CPM) | 98% | 设备能力 |

产品合格率=实际良品数÷计划良品数 | 99% | |

注:计算时扣除材料供应、电力供应、供气等影响正常生产的因素。 | ||

4.8 设计制造法规及标准:符合国家相关标准

五、主要性能指标

5.1 放卷装置

l功能:在一定张力控制下被动提供极片进行收卷

l放卷气胀轴:Φ74mm 配气枪

l气胀轴有效使用长度:550mm

l张力调整(设定)范围:1 ~20kgf

l张力控制精度:5%

l纠偏控制:红外光电纠偏

l修正行程:±50mm

l边缘控制:纠偏精度≤±0.2mm

l磁粉制动器:50Nm

5.2 前连接装置

l功能:用于卷制过程中极片断裂或更换料卷时连接极片,减少极片的浪费。

l组成:由连接板、压杆、气缸、导辊等部件组成。

l控制:由手动气动阀控制气缸对极片进行压缩和放松

l操作方式:手动连接

5.3 修边装置

l功能:用于切断极片两侧未镀膜的箔片,减少卷制时因伸长率不一致造成的极片褶皱,降低极片条带造成的废品率。

l原理:上切刀手动进给,靠刀,左右切刀单独控制。

l驱动:0.55KW变频电机驱动下刀轴与轧制速度一致

l分切速度:分切速度与主机收卷同步

l上切刀:Φ100×Φ65×1.2mm

l切割刀片:Φ100×Φ65×2mm

5.4 除尘装置

l功能:清除极片上的灰尘和毛刺

l组成:由前后滚刷、气缸、吸尘器、滚刷驱动电机等组成。

l原理:利用前后滚刷刷下极片上的灰尘及毛刺,通过吸尘斗,灰尘与空气经旋风分离器分离,洁净的空气通过风机从消声器排出。定期清理灰尘。

l滚刷数量:2个

l驱动:0.75KW高压风机驱动

l处理风量:2.4 m3/min

5.5 前减震装置

l作用:减少轧制过程中极片的抖动,防止带材断裂

l组成:固定导辊、浮动导辊、固定支架等。

l原理:极片通过浮动导辊,减少极片抖动,防止极片脱落。

5.6 辊压机

l结构:上下两个滚轮水平排列

l车架:“口”型铸造拱门

l轴承座:45铸钢

l底座:整体底座

l卷材尺寸:φ400mm×450mm

l轧辊材质:9Cr3Mo(电渣重熔)

l轧辊表面淬火层深度:≥18mm,轧辊调质HB280-300。

l辊面粗糙度Ra≤0.2um

l轧辊圆柱度≤±0.001mm

l组辊机径向跳动公差:≤±0.002mm

l加热辊结构:带加热孔实心辊

l加热连接方式:轴端采用RHG旋转接头连接

l辊筒加热方式:模温加热控制器

l加热介质:导热油

l加热温度:室温~120℃,连续可调,数显温控仪控制

l辊面温度均匀性误差(工作面):≤±1℃

l调节精度:±0.5℃

l升温速度:从室温升温至80℃,升温≤100分钟;室温升温至120℃,升温≤150分钟

l加热功率:45kW

l辊压机预设线压力:5t/cm

l辊缝调节范围:0-2mm,触摸屏显示。

l辊缝调节:伺服电机通过滚珠丝杆带动中间楔块调节

l调节精度:0.001mm

l两辊间最大压力:1800KN(气液增压泵加压)

l驱动:减速电机通过弹销连接器与辊筒连接,通过齿轮驱动辊筒

l主电机功率:7.5KW(380V 50HZ变频调速电机)

l轧制速度:1-12m/min(无级调速)

l电气控制:PLC程序控制,触摸屏操作。

l工作压力:气液增压泵

l加压方式:下液压缸、上压力

l液压缸直径:φ220mm

l液压系统:最大压力31.5MPa。

l主机设备尺寸:(长×宽×高)约2800mm×950mm×1930mm

l排列方式:左/右(进料端左侧动力部分为左式,右侧为右式)

l设备外观:颜色为国际标准暖灰1C或根据客户要求定制

l主机重量:约6吨

5.7 后减振装置

l作用:减少轧制过程中极片的抖动,防止带材断裂

l组成:固定导辊、浮动导辊、固定支架等。

l原理:极片通过浮动导辊,减少极片抖动,防止极片脱落。

5.8 绕线装置

l功能:将卷好的极片收集成卷

l组成:气胀轴、纠偏器、磁粉离合器、收卷减速机、机架等。

l原理:卷制后,极片被收集成卷,卷边由纠偏机构控制整齐。

l收卷气胀轴:Φ74mm 配气枪

l气胀轴有效使用长度:550mm

l张力调整(设定)范围:1 ~20kgf

l张力控制精度:5%

l纠偏控制:红外光电纠偏

l修正行程:±50mm

l边缘控制:纠偏精度≤±0.2mm

l磁粉离合器:50Nm

l收卷功率:1.5KW减速电机

5.9 驱动控制系统

l整条连轧生产线各部件驱动均采用不同规格型号的电机驱动,在操作面板上集中操作,所有驱动电机均设有过载保护;

l控制部分包括:触摸屏、PLC、主电机变频器、辊缝伺服电机驱动器、张力控制器、纠偏控制器等。

l系统操作采用PLC控制、触摸屏和按钮操作方式,悬挂操作站、轧机喂料端、收放卷操作端均设有急停按钮,确保操作人员的安全

l系统主要控制项目包括:

l辊压机启动、停止、指示、过载保护

l液压系统启动、停止、指示

l轧制速度设定、速度显示

l压力设定、压力显示

l具有辊压参数(压力、辊缝)清除和记忆功能

l可根据极片型号自动恢复滚动参数

l计米功能

l异常报警功能

l配备MES数据输出对接功能,对接方式和数据库采集方式由买方提供

5.10 滚筒拆卸装置

l功能:本装置用于换辊或维修,减少拆装辊的操作时间,减轻操作人员的劳动强度

l组成:由退卷支架、退卷导轨等组成。

l操作:拆卸轧辊时,将轧辊及轴承座推出拆卸导轨,用吊车或叉车将轧辊拆卸并运出。安装按相反步骤进行。

6.配置清单

NO. | 姓名 | 品牌/型号 | 笔记 |

1 | 滚筒 | 邢台中钢 | 合格证书 |

2 | 轴承 | 衬套/罗轴 | |

3 | 减速器 | 博能/国贸 | |

4 | 可编程逻辑控制器 | 西门子/台达 | |

5 | 触摸屏 | 西门子/台达 | |

6 | 频率转换器 | 西门子/台达 | |

7 | 辊缝调节伺服系统 | 西门子/台达 | |

8 | 电气元件 | 施耐德、正泰 | |

9 | 总承包 | 爱宝/蒂玛科 | |

10 | 气液增压泵 | 美国亚利桑那州 | |

11 | 气动元件 | 亚德客/SMC | 气管是蓝色的 |

7.备件清单

NO. | 姓名 | 数量 | 单元 | 笔记 |

1 | 刮刀 | 4 | 件 | |

2 | 上切刀刀片 | 2 | 件 | |

3 | 下切刀刀片 | 2 | 件 | |

4 | 液压管路密封件 | 2 | 放 | |

5 | 换辊配件 | 1 | 放 | 每个车间1套 |

6 | 简单的设备维护工具 | 1 | 放 | 工具箱 |

8.易损件清单

NO. | 姓名 | 规格 | 数量 | 品牌 | 参考更换周期 |

1 | 刮刀 | 0.2*30*450mm | 2 | 瑞士 | 15天 |

2 | 上切刀刀片 | Φ100*1.2 | 2 | 国内的 | 15天 |

3 | 下切刀刀片 | Φ100*2 | 2 | 国内的 | 15天 |

4 | 滚筒 | Φ400*450 | 2 | 中钢集团 | 6个月 (研磨) |

5 | 齿轮油 | VG320 | 50升 | 长城 | 12个月 |

6 | 液压油 | L-HV150 | 20升 | 长城 | 12个月 |

7 | 低摩擦气缸 | 2 | 亚德客/SMC | 2年 | |

8 | 三轴气缸 | 2 | 亚德客/SMC | 2年 | |

9 | 超薄气缸 | 4 | 亚德客/SMC | 2年 | |

10 | 拉阀 | 5 | 亚德客/SMC | 2年 | |

11 | 电磁阀 | 4 | 亚德客/SMC | 2年 | |

12 | 轴流风机 | 2 | 2年 | ||

13 | 电位器 | 1 | 施耐德 | 2年 |