联系人: 黄经理

联系电话:13615038428

电话咨询请告知是在天美福官网上看到的,谢谢!

品牌:

TMAX型号:

TMAX-PJ-NMP-65000支付方式:

微信,支付宝,银行转账,信用卡证书:

CE欧盟认证发货时间:

3-7天65000m3/h NMP溶剂回收系统 正极NMP回收系统

1.1 概述_

该技术方案适用于新建项目的NMP回收设备系统。

1.1.1 基本功能

该系统的NMP回收装置利用了NMP的高沸点(203℃)和与水的互溶性。镀膜机排出的废气经余热回收装置进行热交换后,冻结并返回总废气量的90%~95%,其中含有NMP。少量5%~10%的废气被转子吸附,达到高达40mg/m3的排放量。该回收装置回收率高、运行成本低、外形美观、占地面积小、性能优越、操作方便。可广泛应用于锂电池生产线的涂装工艺。

据甲方车间介绍,有双层涂装机一台,排气量65000m3/h。二方为甲方设计两台处理风量32500m3/h的余热回收机组和两台处理风量32500m3/h的NMP制冷处理回收机组,一台6500m3/h处理风量的回转式二级处理单位。

该系统主要由换热器、冷凝冷冻机组、中低效过滤器、正排气轮吸附装置、废液缓冲罐、输送系统、控制系统等组成。设备自动运行,实现回收液自动回收,保持回风温湿度和排出空气VOCs含量稳定。设备采用整体系统设计,可实时检测关键工艺参数和设备运行状态,保证系统运行的稳定性和安全性。

1.1.2 NMP回收设备功能模块介绍

不。 | 物品 | 技术要求 | 笔记 |

1 | 系统启动 | 配置一键启动回收系统;如需与涂布机厂家联合启动涂布机,需与双方协商预留接口。 | 经与买方协商,可将远程触摸屏安装在涂布机旁边。 |

2 | 系统停止 | 回收系统延迟关闭和顺序关闭。 | 有利于吸收残留废气NMP,有利于系统安全。 |

3 | 自动控制_ | PLC根据设定值自动控制变频器调节风机排风量。 | 节能、调节范围宽。 |

PLC根据进水温度、排气温度等数据自动控制冷冻水流量。 | 节能,满足排放要求。 | ||

4 | 监控和趋势图 | 设置具有开放网络接口的现场和远程触摸屏。 | 方便监控。 |

在线监测进气温度、排气温度以及设备运行状态,包括主风机频率、冷却水和冷冻水温度,并显示上述检测值。 | 安全、能耗、工艺所需参数均可在线监控。 | ||

进气温度和风扇电流趋势图。 | |||

5 | 报警_ | 声音、灯光和颜色警报。 | 便于及时处理。 |

6 | 安全_ | 现场有两个触摸屏和涂布机头,方便操作。 | |

系统考虑防止液体积聚的措施。水平排气管道采用坡度设计,从涂布机侧到回收系统方向的风道是由高到低,充分保证风道内不会积液。系统考虑防止液体积聚的措施。通风道设有液槽,可将积聚的液体引导出,防止其积聚在通风道内。 | |||

设置紧急停止按钮。 | 轻松应对紧急情况 | ||

系统不回流。 | 无火灾隐患。 | ||

选择能够满足客户户外使用条件的优质品牌设备。 | |||

7 | 可靠_ | 系统配件易于清洁、维护和更换。 | |

8 | 便于使用 | 自动启动和停止涂装联动。 |

1.1.3主要配置列表

设备名称 | 主要配置 | |||

姓名_ | 数量 | 单元 | 品牌 | |

正向NMP回收设备 | 余热回收装置(气体换热器) | 2 | 放 | 特马克斯 |

冷凝器 | 2 | 放 | 特马克斯 | |

过滤装置 | 2 | 放 | 特马克斯 | |

尾气涡轮机组 | 1 | 放 | TMAX (轮芯体倪嘉斯) | |

10m3废液暂存罐 | 1 | 单元 | 特马克斯 | |

排气扇 | 2 | 单元 | 光谷/新丰/广丰 | |

回风风机 | 2 | 单元 | 光谷/新丰/广丰 | |

逆变器 | 4 | 单元 | 伊梦伊特 | |

系统电气控制柜 | 2 | 放 | 特马克斯 | |

系统组成 | 1 | 放 | 施耐德 | |

NMP气体浓度计 | 3 | 放 | 康宝莱/元特 | |

温度和压力传感器 | 2 | 放 | 上海四牌/华瀚仪器 | |

不锈钢风管系统 | 1 | 放 | 国家标准 | |

液体管道系统 | 1 | 放 | 国家标准 | |

系统保温材料 | 1 | 放 | 岩棉/玻璃棉 | |

1.2 设备工艺流程

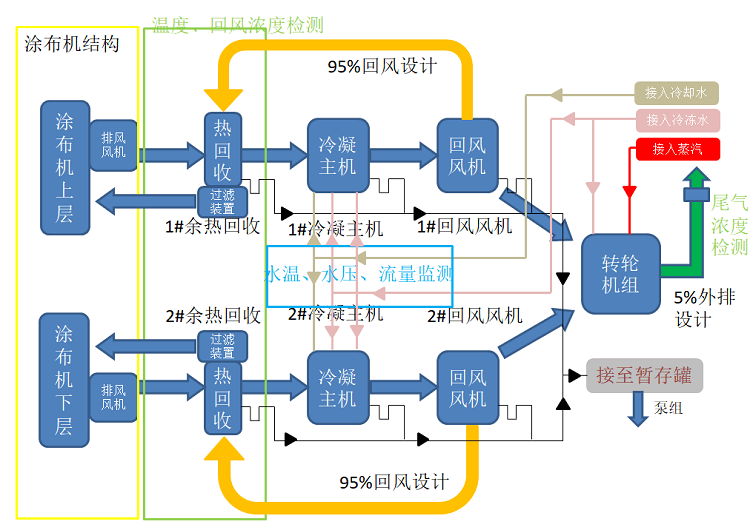

1.2.1 正向NMP回收装置流程图

流程说明:

正极涂装废气经过换热器后,与常温冷却水和低温冷冻水进行两级冷凝。降低NMP浓度后,总废气量90%-95%以上被回收再利用到涂布机中。其中,约5%-10%的废气量经过旋转吸收工艺处理,将NMP浓度降低至环境排放允许浓度以下,然后高空排放。所有NMP冷凝液靠重力流入废液暂存罐,由排放泵输送排出,对外输送。

每台双层正极涂装设备均配备2套热回收和冷凝回收装置。废气经初效过滤器处理,回风经中效处理后进入涂布机;两台回收设备(配备一套涂布机设备)均配备旋转吸附装置(即一拖二)。旋转吸附装置采用市政蒸汽加热进行再生,高温再生空气排入两级冷凝装置前端,进一步加工回收NMP。车轮处理后,空气被收集到主管中,导出到室外攀岩墙,在天花板上高空排放。

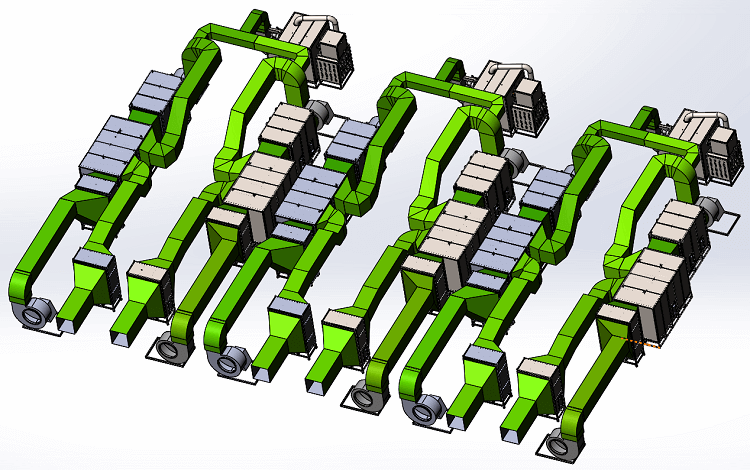

1.2.3系统3D示意图

一、设备设计过程的技术要求及执行标准

2.1 设备设计工艺技术要求

2.1.1 正极NMP回收系统设计指标

没有。 | 主题_ | 给定数据 | 注释_ |

1 | 单双层涂层排风量 | 65 000立方米/小时 | 排气温度130℃时的排气量; |

2 | 涂装排气温度 | 130℃ | 系统应能承受160℃的高排气温度; |

3 | 热回收效率 | 80% | |

4 | 回风NMP浓度 | ≤30 0ppm _ | |

5 | 外排气比 | 5 % -10% | |

6 | 回收废液浓缩 | 80% | |

7 | 尾气排放浓度限值 | < 25毫克/立方米 | |

8 | NMP回收率 | ≥99.5 % | 连续通电8小时以上 |

热回收效率=(涂布机回风温度-冷凝回收后温度)÷(涂布机排风温度-冷侧入口温度)

2.2正极NMP 回收系统能耗

( 1 )电源需求

设备名称 | 单机功率 | 单台机台数 | 每台总功率 | 单套机总功率 | |

千瓦 | 放 | 千瓦 | 千瓦 | ||

正向NMP回收系统 | 排气扇 | 55 | 2 | 115 |

230 |

返回风扇 | 55 | 2 | |||

加工风机 | 5.5 | 1 | |||

再生风机 | 2.2 | 1 | |||

轮毂电机 | 0.55 | 1 | |||

NMP废液罐区 | 磁力泵 | 4 | 2 | 4.4 |

4.4 |

( 2 )需水量

项目 | 用量(m3/h) | 冷凝器数量(套) | 总需求量(立方米/小时) | 单冷凝器接口 | 水质要求 | 笔记 |

冷却水 | 25 | 2 | 50 | 65 一进一回两个接口 | 压力≥0.3Mpa | 按温差5℃计算 |

冷冻水 | 33 | 2 | 66 | 80 一进一后两个接口 | 7℃进/12℃出 | 按温差5℃计算 |

( 3 )干燥压缩空气需求

项目_ | 单机使用 (升/分钟) | 阀组数量(套) | 总需求 (升/分钟) | 接口规格 | 水质要求 | 笔记 |

流道气动阀组 | 150 | 1 | 300 | φ8PE管 | 压力≥0.6Mpa,0℃露点 |

( 4 )蒸汽需求

项目_ | 单台使用量(kg/h) | 阀组数量(套) | 总需求量(公斤/小时) | 接口规格 | 水质要求 | 笔记 |

蒸汽 | 98 | 1 | 98 | DN32 | 压力≥0.6Mpa,≥159℃ |

2.3 设计应符合国际和中国国家标准

不。 | 标准型 | 姓名 |

1 | GB30484-2013 | 电池行业污染物排放标准 |

2 | GB3095-2012 | 环境空气质量标准 |

3 | GB/T50087-2013 | 工业企业噪声控制设计规范 |

4 | GB50054-2011 | 低压配电设计规范 |

5 | GB50052-2009 | 供配电系统设计规范 |

6 | GB50055-2011 | 通用电气设备配电设计规范 |

7 | GB50016-2014 | 建筑消防设计规范 |

8 | AQ3009-2007 | 危险区域电气防爆安全规范 |

9 | GB50057-2010 | 建筑物防雷设计规范 |

10 | GB50011-2010 | 建筑物抗震设计规范 |

11 | GB50316-2000 | 工业金属管道设计规范 |

12 | GB3836.1-2000 | 爆炸性气体环境用电气设备通用要求 |

13 | GB50235-2010 | 工业金属管道工程施工规范 |

14 | GB/T14976 | 流体输送用不锈钢无缝钢管 |

15 | GB 50058 | 爆炸危险环境中电气装置设计规范 |

16 | GB 50116-2013 | 火灾自动报警器设计规范 |

17 号 | GB 50015-2003 | 建筑给排水设计规范 |

一、二.设备功能及主要技术参数

3.1 设备基本规格及参数

3.1.1正极NMP回收系统设备

( 1 )冷凝主机

不。 | 范围 | 参数值 | 笔记 |

1 | 模型 | PJLN-125K | |

2 | 设备外观 | SUS304本色,碳钢底座(经防腐处理),设备外表面应无明显划痕、锈斑、压痕,表面光滑洁净,喷涂层均匀,色调一致、无裂纹、气泡、剥落、耐候变化、耐腐蚀、防锈、强度强、绝缘性能好、隔声隔振性能好、无毒、无味 | |

3 | 设备尺寸 | 2500x2200x3200毫米 | 根据工厂规模 |

4 | 设备重量 | 6吨(以出厂参数为准) | 工作重量 |

5 | 设备噪音 | 满足要求 |

( 2 )余热回收装置(气体交换器)

不。 | 范围 | 参数值 | 笔记 |

1 | 模型 | PJYR-BS-65K | |

2 | 设备外观 | 高效板式铝制换热芯体外面覆盖不锈钢,设备外表面应无明显划痕、锈斑、压痕。表面应光滑洁净,喷涂层均匀,色调一致,无裂纹、气泡、脱皮等现象。耐气候变化,具有较强的耐腐蚀、防锈能力,强度好,绝缘性能好,隔声隔振性能好,无毒、无味 | |

3 | 设备尺寸 | 约1500x1500x3330mm _ | 根据工厂规模 |

4 | 设备重量 | 4吨(以出厂参数为准) | 工作重量 |

( 3 ) C型离心风机

不。 | 参数名称 | 参数值 | 笔记 |

1 | 型号_ | Y6系列 | |

2 | 设备外观 | 透气部分SUS304,配有橡胶减震垫和碳钢底座(经过防腐处理)。设备外表面应无明显划痕、锈斑、压痕,表面应光滑、清洁。喷涂层应均匀、色调一致、无裂纹、气泡、脱皮。耐气候变化、耐腐蚀、不生锈、强度强、绝缘性能好、隔声隔振性能好、无毒、无味 | |

3 | 设备尺寸 | 2870*1870*2600毫米 | 根据工厂规模 |

4 | 设备重量 | 3吨 | / |

5 | 设备噪音 | 满足要求 |

(4 )流道单元

不。 | 参数名称 | 参数值 | 笔记 |

1 | 型号_ | PJZL-6.5K | |

2 | 设备外观 | 设备外表面应无明显划痕、锈斑、压痕,表面光滑洁净,喷涂层均匀,色调一致,无裂纹、气泡、脱皮。耐气候变化,具有较强的耐腐蚀、防锈能力,强度好,绝缘性能好,隔声隔振性能好,无毒、无味 | |

3 | 设备尺寸 | 4000*2580*3250mm | 根据工厂规模 |

4 | 设备重量 | 4吨(以出厂参数为准) | 工作重量 |

5 | 设备噪音 | 符合要求 |

( 5 )10吨NMP废液暂存罐

不。 | 参数名称 | 参数值 | 笔记 |

1 | 设备外观 | 设备外表面应无明显划痕、锈斑、压痕,表面光滑洁净,无裂纹、气泡、脱皮。应具有较强的耐气候变化、耐腐蚀、防锈能力,强度好,无毒、无味等特性 | |

2 | 设备尺寸 | Φ2200*2700mm | 根据工厂规模 |

3 | 设备重量 | 1.0吨(以出厂参数为准) |

3.1.3风道工程

不。 | 参数名称 | 参数值 | 笔记 |

1 | 工艺特点 | 全焊、焊缝表面酸洗、钝化 | 风管压力测试1.5倍设计压力,1小时无变形、无压降 |

2 | 外部的 | 设备外表面应无明显划痕、锈斑、压痕,表面光滑洁净,无裂纹、气泡、脱皮。具有较强的耐腐蚀性、防锈性、无毒、无异味 | |

3 | 材料质量 | 全部采用优质不锈钢制成 | SUS304不锈钢风管厚度≥1.5±0.15mm |

4 | 保温 | 将风道用50mm以上的保温棉包裹,然后用铝箔布包裹。 | |

5 | 干净的 | 用白布擦拭,无灰尘 | 在生产车间进行清洁擦拭,然后用保鲜膜密封直至现场安装 |

3.2设备各模块说明

3.2.1正极余热回收装置

涂布机的工作温度约为150℃。烘箱部分的循环风机抽取烘箱内的热空气,并与部分新鲜空气(通过电、蒸汽、油等加热至工艺温度)循环,以达到干燥电极的目的。热回收设备以镀膜机产生的高温废气为热源,通过热交换器对进入镀膜机的回风进行加热。

正极余热回收参考立体图 |

功能模块技术配置: |

不。 | 物品 | 技术参数 |

1. | 燃气气热交换 | 处理风量32500m3/h,采用真空钎焊铝板横流结构,箱体材质为不锈钢 |

2. | 支持 | 气道部分采用不锈钢和铝材质,支架采用碳钢材质。采用50mm厚双层保温设计,接口处采用法兰连接,支持余热回收。 |

3. | 温度变送器 | 一体化温度变送器PT100,温度测量范围0-200℃,精度±1℃,数量:4个;冷、热进风口、出风口各一个 |

4. | 回风NMP浓度计 | 范围为0-1000ppmppm,精度为5%,安装在NMP回收装置的热风入口和冷风出口位置。 |

5. | 过滤装置 | 在热回收模块回风口处安装中效过滤器,对涂布机回风进行过滤 |

3.3.2 正凝主机模块

功能:对含有NMP的废气进行NMP回收处理,并将回收的空气输送至涂布机。通过冷冻水表的冷板实现NMP的进一步沉淀。

在NMP回收主机出口处安装气液分离器(消泡器),有效防止NMP液滴凝结成雾状,防止NMP送回回风管道时堆积,防止雾状NMP液滴受热后重新气化通过余热回收,避免进入包衣机回风中NMP浓度升高。

功能模块技术配置

| ||

不。 | 项目_ | 技术参数 |

1. | 冷凝主机 | 处理风量32500m3/h,材质SUS304 |

2. | 表面冷却器 | 管翅式采用逆流组合实现气液热交换。 |

3. | 丝网除雾器 | 它由不锈钢制成,可去除废气中悬浮的小颗粒和液滴。 |

4. | 接液底盘 | 防渗、耐腐蚀液体收集盘 |

5. | G4初效过滤器 | 安装在箱内靠近进风口处,并设有检修孔 |

6. | 支持_ | 10#槽钢底座,材质为碳钢 |

7. | 温度变送器 | 一体化温度变送器PT100,温度测量范围0-50℃,精度±1℃。安装位置:冷冻水进出水口各一个。 |

8. | 压力变送器 | 0-0.5Mpa,防爆,精度2.5%,1个,安装位置:1个冷冻入口 |

9. | 电动二通调节阀 | 阀体材料为球墨铸铁,密封材料为三元乙丙橡胶;阀板不锈钢304;数量:1个,安装位置:冷冻水出口 |

3.3.3废气处理轮吸附模块

|

功能模块技术配置 |

不。 | 项目_ | 技术参数 |

1. | 流道规格 | Φ550*400mm,高效沸石分子筛结构,最大处理风量17500m3/h |

2. | 发烧套餐 | 市政蒸汽供暖 |

3. | 尾气NMP浓度计 | 量程为0-100ppm,精度为5%,安装在外排气口位置。 |

技术说明:

NMP旋转处理装置(吸附脱附处理风柜)的处理风量不应小于系统总排风量的10%。设备及组合附件的设计和选型应符合下列要求:

①转轮必须采用不燃材料制成,并具有202℃(NMP沸点温度)以下再生能力;

②转轮再生采用蒸汽盘管加热方式进行再生。为保证蒸汽再生式热盘管的结构强度,应采用不锈钢材质,其工作承压能力应大于供汽压力且不小于0.6Mpa。

③轮吸附处理后端配置NMP浓度传感器,确保废气排放浓度满足系统整体排放指标。

④ 转轮的再生空气应从转轮吸附后处理段获取,除另有规定外,不应从外部吸入新鲜空气。

⑤ 再生装置前后端均安装温度传感器,再生后的高温气体经热交换回收后再进入NMP冷凝处理工段进一步处理;

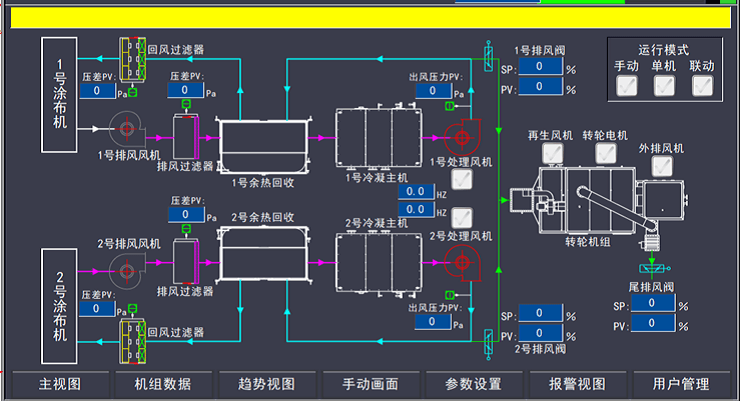

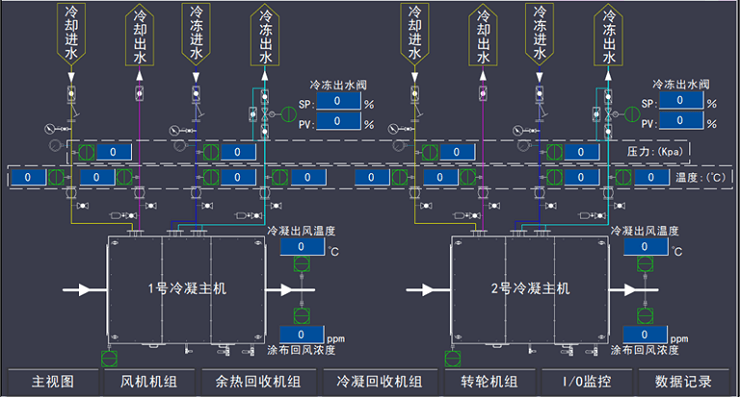

3.3.6 控制系统技术概述

1)控制系统:采用PLC进行系统控制,配有触摸屏人机界面,实现机组运行的实时操作以及机组运行时实时数据的显示。主要完成管理、操作、数据上报、参数设置,包括系统运行状态监测(在线监测罐体液位、进气温度、排气温度以及所有设备运行状态)、数据采集、故障(同时显示详细故障信息) ,并能够实现局域网连接、网络控制、数据共享。系统配备一键启停功能,有手动、自动两种模式,并与涂布机联动启停功能。

2)机组自动控制系统具有TCP/IP协议接口。

3)NMP回收主机与包衣机具有联动功能:

涂布机启动后,操作人员需要使用远程控制系统(触摸屏显示器)打开回收装置。当回收装置未开启时,涂布机无法进行涂布作业;

涂布机关闭后,涂布机操作人员需要使用远程控制系统(触摸屏显示器)关闭回收装置。如果涂布机不停止工作,回收装置也不能停止工作;包衣机停机后,NMP回收装置具有延时停机功能;

当回收装置因故障突然停止时,涂布机应停止工作或发出警报;联动控制工作由涂布机厂家和热回收装置厂家共同完成;

4)正NMP回收系统和负热回收系统配套电控如无特殊说明,其硬件设计除应达到上述要求外,还应满足以下技术要求:

配电控制柜应配备额定短路分断能力大于50KA的总控断路器开关,并配备多功能电量表,显示系统内所有设备的总运行情况、主要排风机设备、轮毂回收再生装置的工作电流、功率、累计耗电量。

当冷凝回收装置和流道回收装置相对独立,但配套同一套涂布机的设备电气控制应合并,图形显示应集成在一起显示时;

所有从C柜输入到外部或内部的信号回路均应通过跳线端子连接,不得直接连接。接线端子转接器线数、规格、位置应与机柜随附的电气原理图完全一致。

d机组自动控制系统具有TCP/IP协议接口,使上位机能够读取人机界面上显示的所有参数信息,并向上位机提供数据信号地址编码信息。

E箱、柜采用挂墙或设置基础槽钢抬高,距离地面不小于150mm,防止水渍风险。安装室外机柜时,应采用不锈钢箱体,并采取必要的防日晒、雨淋、通风、散热措施。

配电箱、柜应设有排风、散热装置,箱体每小时的通风排风量不应小于箱体容积的20倍;箱内设有开门自动照明装置;

5)在空间条件允许的情况下,回收系统的配电柜和自动控制柜可以组合设置。自动控制系统配备不小于10英寸的触摸控制屏作为人机界面。图形化控制界面可显示各功能段的气体处理过程,并可在手动控制方式下对关键设备实施点动、启停控制。整个自动控制系统应能实现以下自动控制功能:

冷冻水进风量、系统总进风量及回收风量(风机自动变频可调)、废气排风处理风量(风机变频可调)瞬时连续可调;

B控制主送排风机、转轮驱动电机的运行(手动/自动)、再生风机的运行频率;

显示系统总回风NMP浓度信息;系统排出的NMP浓度信息;

显示各控制阀组的开度;暂存罐NMP液位参数;

显示系统总进回风温度、主进风道内风速(按显示系统总风量计算)、冷盘处理前后空气温度、冷冻水入口温度冷却水、转轮再生加热装置出口空气温度、转轮再生排气温度;

f系统总运行功率和电流、蓄热式加热装置的功率和电流、主进排风机的运行功率和电流;涂布机设备运行状态信息;

G具有轮停、风机过载过流、再生温度超温、暂储罐满液位、涂布机进排气NMP浓度、系统排放NMP浓度超警等报警信息指示。

6)机组自动控制系统具有TCP/IP接口,上位机可以读取界面上显示的所有参数信息,并向上位机提供数据信号地址编码信息。保存并记录机组运行状态、各检测点数据、报警信息至少30天。

7)系统安装调试完毕后,在生产启动运行状态下,经业主同意和批准,采用合理的仪器和方法,对系统的废气处理能力和运行温度状态进行测量和验证。并邀请第三方对系统废气的浓度和成分进行采样检测,并出具检测报告,确保系统运行的可靠性。

人机交互控制面板

3.3.7 风管工程技术概述

1)安装循环风管时,朝向余热回收及回收主机有0.1%的坡度,以防止管道内NMP液体的排放。

2)风管安装完成后,应进行试压。风管密封试验前,应将风管两端用胶水密封。密封后应吹气压缩至2500pa。停止供气后,应保压1小时。若风管不变形、无压降则视为合格。风管密封性测试是一个关卡,只有业主确认后才能进行下一步的风管连接工作。

3)涂装机设备所有排风、回风风道均采用SUS304不锈钢氩弧焊全焊接,无特殊说明,风道厚度1.5±0.1mm。如果空间条件允许,优先选用圆形风管,矩形风管的加固采用不锈钢角钢加固框架加固和矩形加固相结合的设计。不锈钢焊接后,应清理所有焊缝表面,清除油污、焊渣、飞溅物。酸洗钝化应使用酸洗钝化膏,并用清水清洗。

4)正极涂膜机被转轮吸附后的室外排气管道未加保温,在距所在建筑物屋顶3米以上高度处排放。排放口应设有合理的防雨、防风措施,排气口应设有符合当地环保验收要求的钢质检测采样平台和排气口检测采样口。

5)涂装机回收系统所有风道、风机外壳均应采用厚度不小于50mm的岩棉或纤维棉保温。

6)回收系统风道设计应根据现场实际空间深化设计,合理避开其他功能管道和建筑结构,合理设置各种功能传感器,以实现本要求中提到的功能。风道上的阀组、传感器、采样口应布置在合理、可操作的空间内。所有风道设计风速为15m/s。在可能产生凝结和积液的风道和装置上应安装倾斜排放管,并具有朝向回收处理装置或排放口的坡度。

7)用途及主要组成部分:

输送NMP废气,连接涂布机各部件和NMP回收设备,排放环保空气。拉杆、岩棉保温棉、加强筋、铝片包裹保温部分、风机接口安装软连接、标识等

8)指导过程:

正极:镀膜机→余热回收→NMP回收设备→余热回收→镀膜机

负极:镀膜机排出热风→热交换→新风过滤→热交换→镀膜机回风

9)结构图

10) 配置说明

机构名称 | 配置说明 | 笔记 |

SUS304不锈钢风管 | 通风管道风速约15m/s,回风速度≤15m/s。SUS304不锈钢板全焊接并清洗。 | |

横拉杆 | 固定风管和建筑物 | |

岩棉/纤维棉保温棉 | 不锈钢风道外部保温,保证内部温度,减少散热。 | |

加强筋 | 不锈钢材质,风道外侧加固,减少气流流动时风道的振动。 | |

软连接 | 耐高温、耐NMP腐蚀,安装在与风机连接处,减少运动部件引起的风道振动 |