联系人: 黄经理

联系电话:13615038428

电话咨询请告知是在天美福官网上看到的,谢谢!

品牌:

TMAX型号:

TMAX-J550D-BG支付方式:

微信,支付宝,银行转账,信用卡证书:

CE欧盟认证发货时间:

3-7天

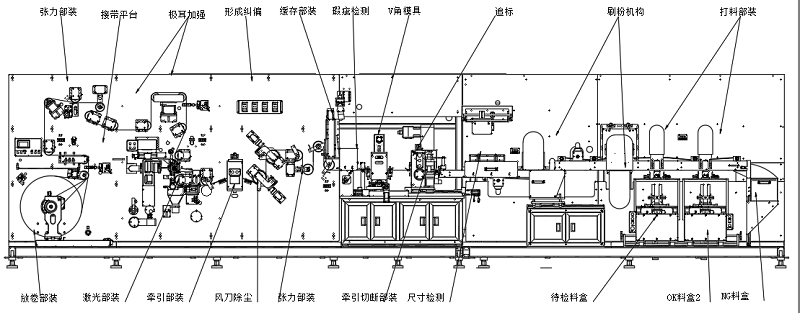

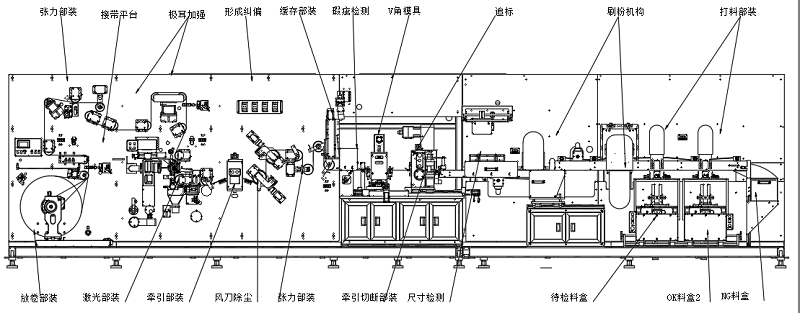

一、设备介绍

1.1 设备功能概述:

该设备主要用于动力电池叠层工艺(连续涂布工艺) 中正负极板的成型。

AGV/手动将电极 卷安装在设备的放卷气胀轴上,设备自动放卷,通过纠偏机构自动纠偏放卷过程,通过张力控制系统控制放卷张力。进入激光切割前进行二次校正(工艺校正),电极 刀片除尘,张力控制,电极 缓冲,CCD缺陷检测,冲孔工位采用五金模具冲出V角,然后通过牵引机构将材料牵引至切割位置,切割成片。通过传送带输送至尺寸检验处。刷粉检验(双面)后,不良品自动剔除至NG料箱,合格品收集至成品箱。

1.2 动作流程:

放卷机构:放卷机构--放卷纠偏:放卷校正:--接带平台:接管平台--放卷张力:放卷张力--过程纠偏:工艺校正--激光切割:激光切割--牵引机构:牵引机构--极耳除尘:拉片除尘--张力机构:张紧机构--储片机构:储片机构--瑕疵检测:缺陷检测--V角裁切:V角切割--拉切机构:切割机构--尺寸检测:尺寸检查--上刷粉:上刷粉--下刷粉: 下刷粉-- NG收料:NG收料-- OK收料:OK收料

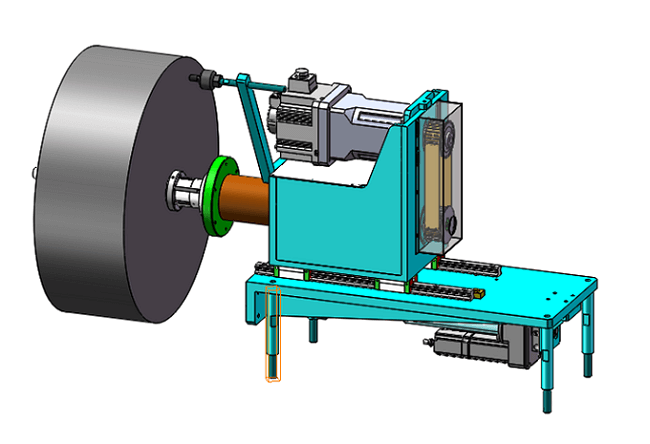

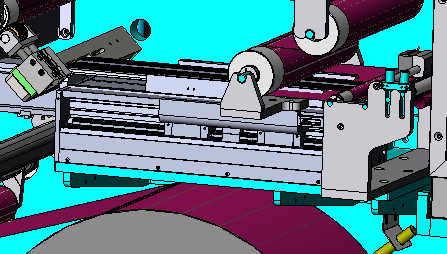

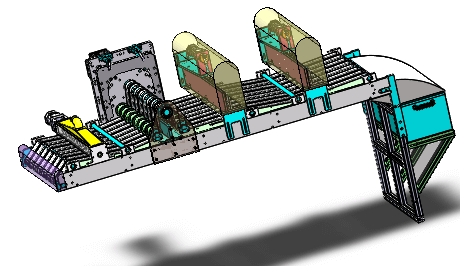

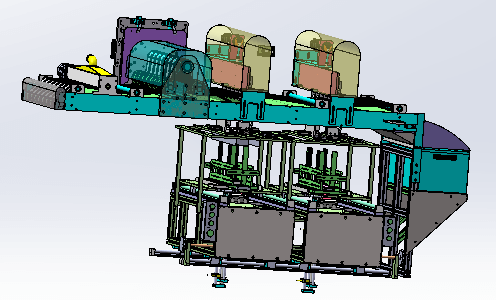

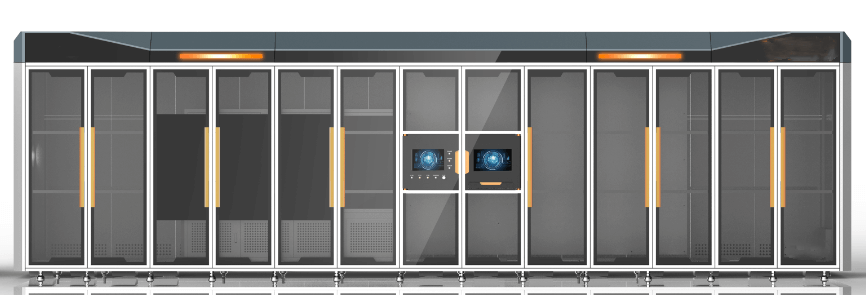

1.3设备图:(单放卷)

设备尺寸:9000X2100X2600mm

1.4 设备特点:

1) 单卷送料机构:每轴最大送料直径为700mm 。气动胀轴采用特殊设计,减少线圈与气动胀轴之间的摩擦,省工省时,更换材料方便快捷;自动放卷由伺服电机驱动,程序控制自动放卷。通过线圈直径算法计算极片线圈的尺寸变化,判断极片是否即将耗尽。当线圈用完时,机器发出报警信号并自动停止。

2)牵引机构:采用专利伺服牵引机构,牵引精度±0.2mm。

3)储料机构:采用伺服+模块驱动,张力协调缓冲,保证模切时连续开卷,提高生产效率,保证材料牵引精度。

4)极子切刀:采用专利切割机构,粉末损失小,毛刺小。此外,该装置还可以通过伺服驱动根据电极的尺寸调整刀具的定位,提高电极的宽度精度。

5)集成功能:本机可集成CCD检测和电极刷粉功能,提高整机利用率。

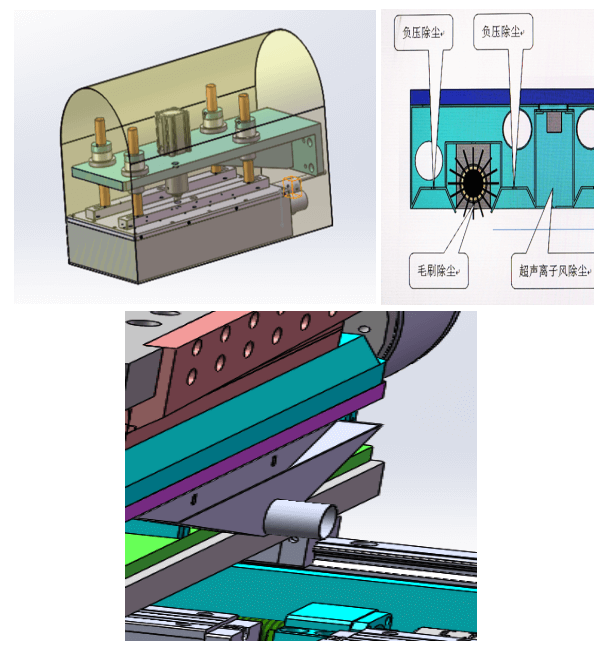

6)专利除尘方式:减少粉尘二次污染,有效避免刷粉对电极的损坏。

7)电极耳激光模切:大大降低电极板的成型成本。

8)遇到胶带模切和切刀时,采用自动避让,减少胶带对模具和切刀的损坏。

9) 收料均匀度:极伺服送料模式下,收料均匀度为±1。

10)控制设备不同区域的粉尘,增加设备内部高效的FFU过滤系统,使设备内部的粉尘达到10万级。

11) 预留2个网口用于MES通讯功能。

1.5 本机拥有的专利:

序列号 | 类型 | 物品 | 专利号 | 评论 |

1 | 实用新型 | 新型气体膨胀井 | 201620345969.7 | |

2 | 实用新型 | 缓存设备 | 201521104998.6 | |

3 | 实用新型 | 一种电池极板冲孔模具 | 201520310309.0 | |

4 | 实用新型 | 牵引传动机构 | 201521104997.1 | |

5 | 实用新型 | 极刷清粉装置 | 201620345992.6 | |

6 | 实用新型 | 改进的电极切割装置 | 201621169384 |

二、设备能适应来料和产品规格

2.1适应来料尺寸规格

序列号 | 物品 | 参数 |

1 | 材料宽度 | 150-550mm (含拉片) |

2 | 材料厚度 | 60-300微米 |

3 | 进料滚筒内径 | 6寸 |

4 | 电极来料外径/重量 | ≤700毫米/≤500公斤 |

5 | 涂装方法及破损要求 | 连续涂覆,一侧伸出极耳,极耳损伤小于0.5mm |

6 | 来料卷绕均匀度 | ≤±3毫米 |

7 | 入射波边缘高度 | ≤0.5毫米 |

8 | 来料涂层宽度误差 | ≤±0.5毫米 |

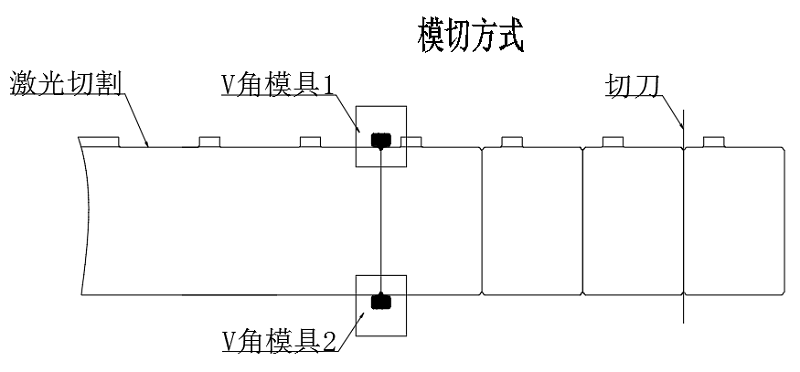

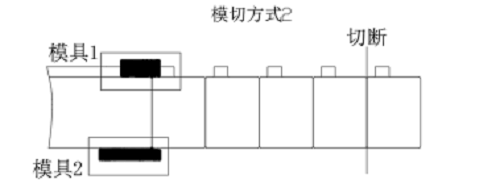

2.2. 电极模切方式

可选模切方式,带切边系统

2.3 产品尺寸信息确认表

模型 | 阴极 | 阳极 | 标签尺寸 | 极耳中心距 | 圆角R | ||

LB _ | 西澳_ | LB _ | 西澳_ | ||||

3 | |||||||

3 | |||||||

3 | |||||||

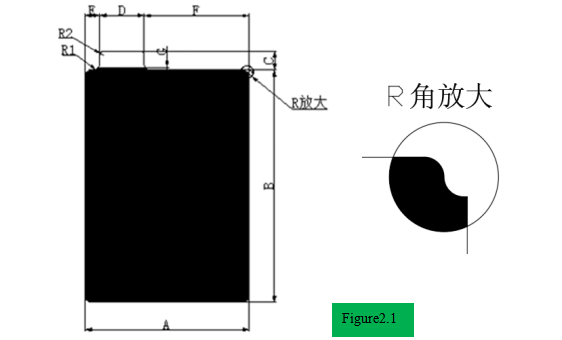

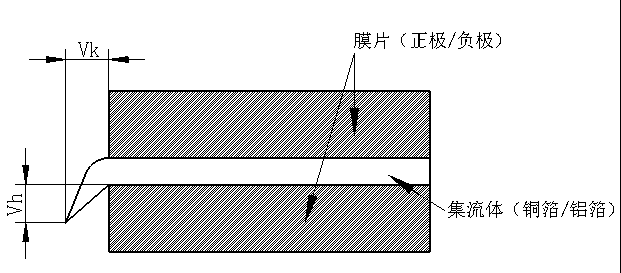

2.4极耳 毛刺(见图2.2)

(五金模具)平面毛刺Vk(金属毛刺)≤10um

垂直毛刺Vh(金属毛刺)≤15um

(激光)平面毛刺Vk(金属毛刺)≤15um

(激光)垂直毛刺Vh(金属毛刺)≤18um

三、设备技术参数

序列号 | 物品 | 参数 | 评论 |

1. | 电极长度 | 150-550mm (含拉片) | |

2. | 电极宽度 | 80 ~ 265毫米 | |

3. | 进料滚筒内径 | 6寸 | |

4. | 送料外径 | ≤700mm(单卷) | |

5. | 设备生产速度 | 幅宽( 80-120 )≥120PPM _ 幅宽( 120-180 )≥90PPM _ 幅宽( 180-265 )≥60PPM _ | |

6. | 电极尺寸精度 | ±0.2毫米 | |

7. | 溶珠 | ≤10微米 | |

8. | 热影响区 | 阴极≤100um 阳极≤120um 、 | |

9. | 漏金属 | ≤50微米 | |

10. | 刀具寿命 | 每次修模后使用≥100万次 模具修复次数≥10次,总寿命≥1000万次 | |

11. | 料箱内收料均匀度 | ±0.5毫米 | |

12. | 设备噪音 | ≤75db (距离机器: 1M ) | |

13. | 三维CCD检测 | 精度±0.15mm | |

14. | 缺陷CCD检测 | 误判=0,误判≤0.3% | 与来料情况相关 |

15. | 设备电源 | 交流400V,三相50Hz 启动功率≤35Kw 工作功率≤20Kw | |

16. | 设备气源 | 压缩空气0.5-0.6Mpa 耗气量:800L/min | |

17. | 设备尺寸 | 约9000×2100×2600 (主机) | |

18. | 颜色 | 标准暖灰1C,如客户要求需提供色卡 | |

19. | 设备重量 | 约8000Kg | |

20. | 合格率 | ≥9 9 .8% | |

21. | 设备故障率 | ≥1.5% | |

22. | 适应环境温度 | 0-50℃ |

Ø 放卷机构采用一套6英寸气胀轴结构,极线圈最大直径φ700mm 。

Ø 放卷方向可顺时针、逆时针;

Ø 装车时,有单字光纤笔辅助定位极线圈装车位置;

Ø 放卷机构采用放卷纠偏设计,纠偏精度≤±0.2mm,纠偏行程±50mm;

Ø 配备卷材拼接平台和辅助标记线,方便手动拼接;

Ø 切割位置设有集尘箱,通过负压抽气进行收集和清理;

Ø 摆辊速度同步控制,电位器检测信号发送至PLC,PLC控制伺服电机速度;

Ø PLC+低摩擦气缸+电控比例阀调节张力,张力范围10-150N,运行平稳,张力波动≤5%;

Ø 过程修正采用修正模块,修正精度高,操作简单;可通过点击模块按钮手动进行纠偏补偿,保证整体放卷及纠偏精度;

Ø 工艺纠偏精度≤±0.1mm,纠偏行程±20mm;

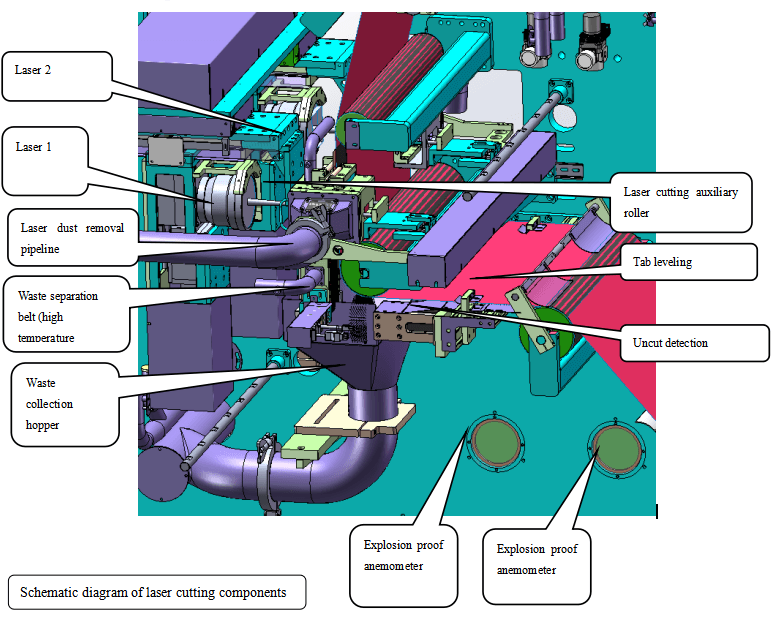

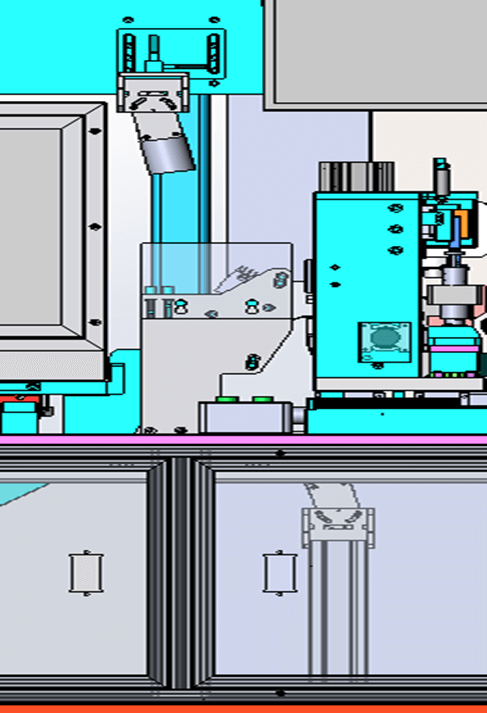

1.250W光纤激光器,脉宽可调,激光功率稳定性<5%

2、 激光焦距调节精度±0.01mm

3、振镜重复定位精度±0.02mm

4.最小切削R角大于等于1

5.双工位激光切割系统

6、切割尺寸准确,无粘片 、无极耳侧安装有无切割、漏切割感应检测

7.在电极片放卷过程中,可以检测来料的缺陷,可以检测来料胶带和机器的胶带连接断裂情况。检测到胶带后,可以设置正常切割或跳切。 跳切后可设置第一个接片位置与连接位置之间的距离,提高材料利用率

8.整个切割区域被半封闭防尘罩包裹,激光切割区域具有独立的两级封闭结构。切割过程中产生的粉尘由负压吸尘器直接吸走,设计风速≥20-25m/s(可调)并实时监测风速

9.激光防护:激光切割工作室外罩观察窗采用激光防护板

10.激光切割产生的废料由压实机收集,废料通过废料管道进入压实机,不影响连续切割

11、激光切割位置1米以内除尘采用金属管道,非金属管道采用阻燃管道

12.激光切割控制系统具有等间距和不等间距两种切割模式,可自由切换和参数设置

13.采用PSO控制技术,可精确控制单点能量大小并在指定位置输出。采用激光变频控制,避免过切或连续切割,有效控制毛刺和热影响区。

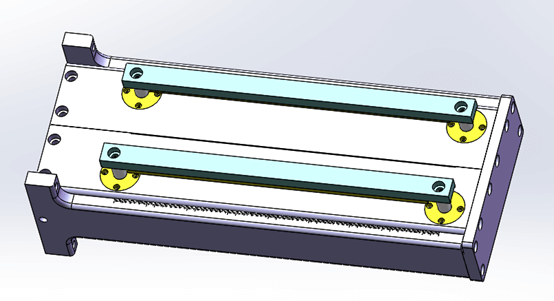

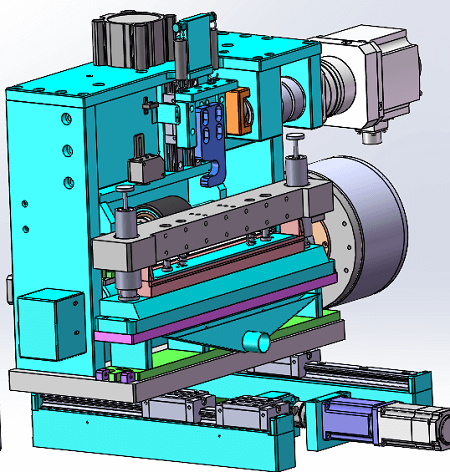

Ø 采用伺服+精密丝杠作为驱动和张力协调的缓冲,可以保证模切时连续开卷,提高生产效率,保证张力稳定,保证材料牵引精度。

Ø 滚筒采用轻质材料制成,减少储料滚筒的惯性矩,提高牵引精度和设备稳定性。

Ø 滚轮采用碳纤维设计。

Ø 控制方式采用电子凸轮叠加控制。

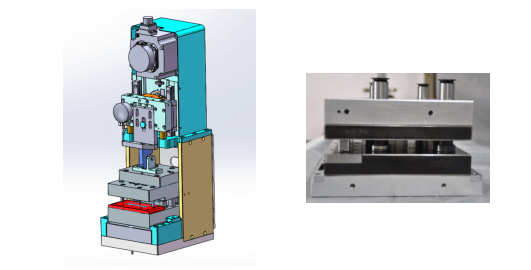

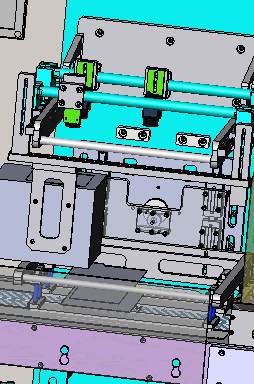

Ø 采用两组V角冲切模完成极耳的成型;

Ø 模具冲孔模块具有自动纠偏功能,通过传感器检测极片位置,实时调整模具内外位置,确保极片冲孔高度和尺寸一致;2 个色码传感器用于正侧胶带检测和跳切。

Ø 配备安全光栅,设备运行时,应立即关闭光栅设备,防止发生安全事故;

Ø 模具底板采用大理石材质,提高了底板的平整度,保证模具安装后不变形。平面度0.01mm。

Ø 模具与模底板之间采用快速定位,拆装方便,模具更换时间小于0.5小时;

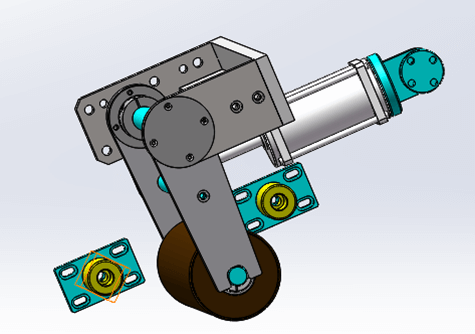

Ø 采用专利伺服牵引机构,最大牵引速度60m/min,牵引精度± 0.2mm

Ø 牵引辊采用EPDM材料制成,带有辊轴。设备正常运行时,不会出现表面灰尘或颗粒堆积现象,保证电极表面平整、无划伤等缺陷。

Ø 上下滚轮涂有粘合剂,硬度为90度,保持紧密贴合。

Ø 下拉材料为HV750钢辊,镀厚硬铬并精密研磨抛光,粗糙度Ra0.2

Ø 上辊采用气缸压紧,保证极子尺寸的准确性。

Ø 刀具上下驱动方式:伺服电机驱动,带凸轮机构。

Ø 刀刃:进口G5钨钢材质

Ø 更换时间不应超过0.5小时。

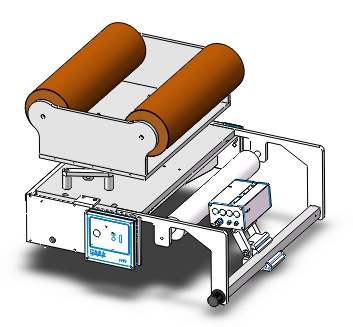

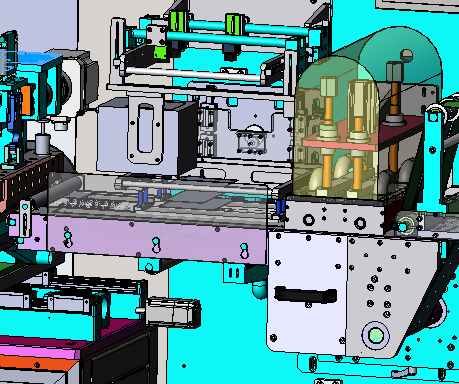

A :上带:

上皮带机构

Ø 采用伺服电机驱动,驱动运动曲线由匀加速底部电子凸轮控制,运动最平稳,冲击最小。

Ø 在皮带上钻一个3mm的孔,产生负压,将电极 片从皮带孔中吸住

Ø 皮革具有自动毛刷清洁功能,皮带采用1.5mm厚PU底PVC特殊材质。

Ø 上表面集成尺寸检测CCD和除尘功能。

B下皮带:

Ø 采用伺服电机驱动,驱动运动曲线由匀加速底部电子凸轮控制,运动最平稳,冲击最小。

Ø 在1.5mm厚的皮带上钻一个3mm的孔,通过皮带孔产生负压,吸引极片并将其分成多片。

Ø 皮革具有自动毛刷清洁功能,皮带采用特殊材质,表面PU,PVC底。

Ø 顶部集成电极切割和下表面除尘功能。

刷粉清理电极表面,可以及时清除冲孔过程中产生的废料、灰尘等。通过集尘过滤系统,保证粉尘不会扩散到设备周围区域。

Ø 除尘系统噪声:≤75db

Ø 清扫装置采用集中除尘。

Ø 采用离子吹吸结合的强力除尘机构进行除尘。

Ø 刷粉机构配备10000Gs强磁力,可清除含有磁性的粉尘

Ø 在放卷处用吸尘器清除电极表面的灰尘。

Ø 模切产生粉尘是通过下部中空、负压吸风产生的。

Ø 在切刀下方,通过吸力将灰尘吸走。

Ø 用刷子清除电极上的顽固灰尘。

电极 片通过皮带输送线自动送入料箱,料箱设有自动升降和满料报警装置。配备极地缓冲机构。

Ø 冲孔后的电极片自动堆叠在料盒内,堆叠过程不碰撞电极片 边缘 。

Ø 料盒电极片整齐度:≤± 0.5mm 。落料过程中电极板不接触料箱边缘。

Ø 极板去除方法:采用传送带卸料吸附到传送带上。

Ø 电极 堆叠高度控制:步进电机控制电极堆叠数量 。

Ø 在电极放电区域的合理位置安装强制急停按钮。

Ø 不良电极板自动排出,并具有连续3片不良尺寸报警、连续5片停机等防带设计。

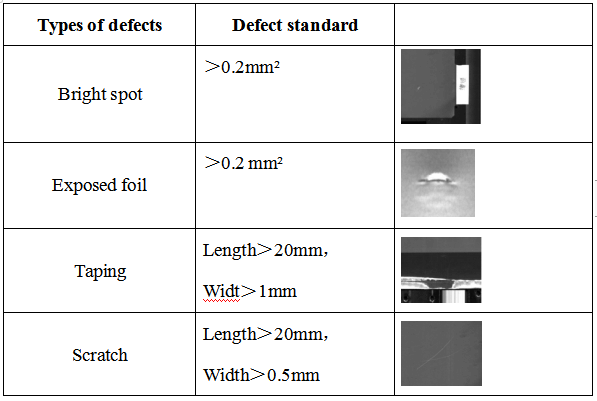

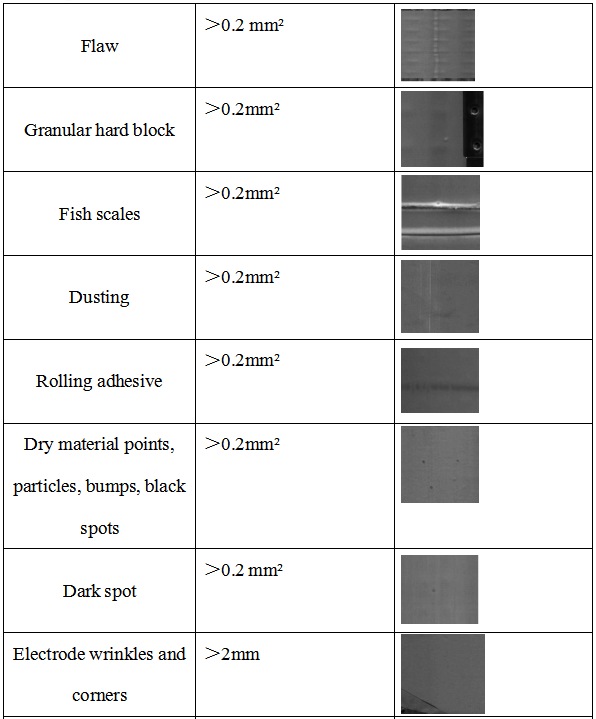

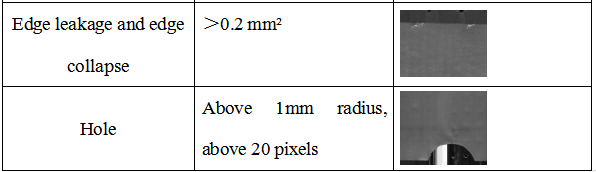

Ø 当电极通过滚筒时,采用线阵相机逐行扫描电极表面,拼接成完整图像。采用特定的图像检测算法来分析计算图像的特征。根据预设的各缺陷参数指标,软件输出合格/不合格信号,缺陷电极被缺陷产品剔除机构自动剔除。

Ø 采用两台16K线阵黑白高速工业相机和有效长度400mm的高亮度线光源,可检测电极宽度为400mm。

Ø CCD监测电极正反面检测到的所有缺陷数据均可直接导出为CSV文档。测试标准参数(以实际工艺参数为准),漏判为0,误判≤0.5 % ,灰度差不小于30。

Ø 人工智能识别缺陷产品并对其进行分类。

Ø 通过CCD对极板进行拍照,可检测极耳条及裸露箔片的高度,包括极板的长度、极耳至边缘的距离、宽度、角度等。检测精度±0.1mm,漏判0分,误判≤3‰。

Ø 采用阵列工业相机进行检测。

Ø 采用背光源检测方案,背光源照明方案可以提高检测精度;

Ø 尺寸检测前有压紧机构将电极板压平,防止吸附不良造成检测误差;

Ø 尺寸检验项目包括:电极宽度、高度、角度、电极肩宽、电极胶带材质等。

由1套PLC、1台15寸触摸屏及其他电器元件组成;采用总线连接,减少了电缆数量,使电气箱的连接更加简洁、美观。

Ø 机架采用高强度方钢管焊接而成,表面喷漆。

Ø 设备配有铝合金或钣金、有机玻璃制成的防尘罩。

Ø 外罩顶部设有FFU过滤装置,向机器内部供风,与吸尘器配合,使机器内部空气循环流动。

Ø 设备罩内部洁净度应≥100000级。

五、主要设备附件清单

5.1 主要配件清单:

序列号 | 主要配置 | 品牌 | 起源 |

1 | PLC 控制系统 | 欧吹 | 英国 |

2 | 偏差_ | 埔里园/蝙蝠 | 中国 |

3 | 触摸屏 | 韦恩维尤 | 中国 |

4 | 伺服电机 | 埃斯顿 | 中国 |

5 | 张力控制器 | 藤仓 | 日本 |

6 | P气动元件 | SMC 、亚德客 | 日本、台湾 |

7 | 丝杆导轨 | 上银Hiwin | 台湾 |

8 | 轴承_ | 日本精工株式会社 | 日本 |

9 | 开关电器 | 施耐德、松下 | 德国、日本 |

10 | 光电传感器 | 欧姆龙、松下、宝盟、巨龙 | 日本、中国 |

11 | CCD | 海康 | 中国 |

5.2 易损部件列表:

序列号 | 物品 | 规格 | 评论 |

1 | 光电开关 | EE-SX671A | 欧姆龙 |

2 | 中间继电器 | MY2J-12VDC | 施耐德 |

3 | 按钮开关 | φ22 | 施耐德 |